En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) funciona utilizando un plasma energizado para descomponer los gases precursores en especies reactivas. Estas especies se depositan luego sobre un sustrato calentado, formando una película delgada sólida y de alta calidad. A diferencia de los métodos puramente térmicos, esta energía de plasma permite que el proceso ocurra a temperaturas mucho más bajas, lo cual es fundamental para fabricar dispositivos semiconductores modernos sin dañar sus delicadas estructuras.

La ventaja fundamental de la PECVD es su capacidad para sustituir el calor extremo por la energía del plasma. Esto resuelve el problema crítico de fabricación de depositar películas aislantes y protectoras esenciales sobre una oblea semiconductora después de que ya se hayan construido componentes sensibles a la temperatura, como los transistores.

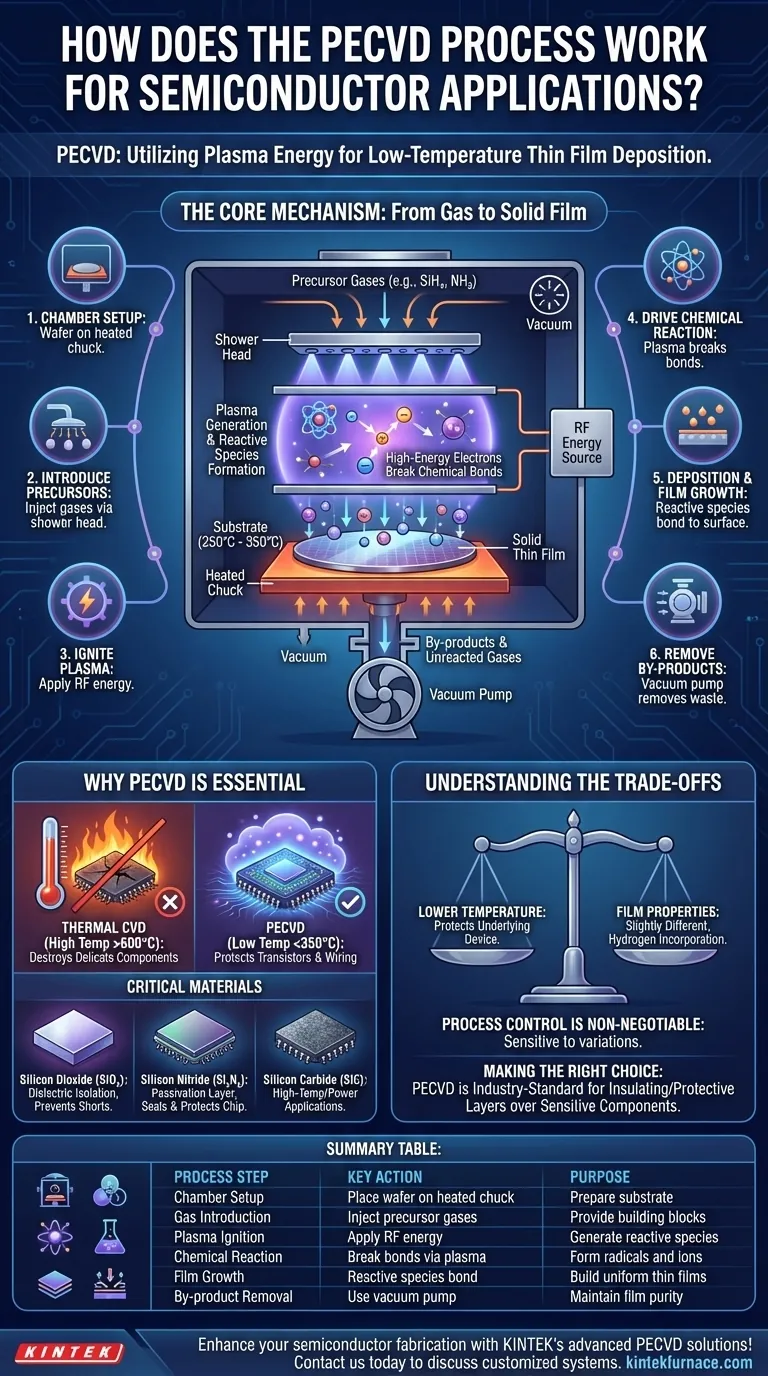

El Mecanismo Central: Del Gas a la Película Sólida

Para entender la PECVD, lo mejor es visualizarla como una línea de ensamblaje precisa y paso a paso que opera a nivel atómico dentro de una cámara de vacío.

Preparando el Escenario en la Cámara

El proceso comienza colocando una oblea semiconductora (el sustrato) sobre un plato calentado, típicamente entre 250°C y 350°C. Todo este conjunto se encuentra dentro de una cámara de vacío situada entre dos electrodos paralelos.

Introducción de los Precursores

Se introduce en la cámara una mezcla cuidadosamente controlada de gases precursores, a menudo a través de un "cabezal de ducha" para una distribución uniforme. Estos gases son los bloques químicos de construcción para la película final, como el silano (SiH₄) y el amoniaco (NH₃) para crear nitruro de silicio.

Encendido del Plasma

Se aplica un potente campo eléctrico de alta frecuencia (energía de RF) a través de los electrodos. Esta energía arranca electrones de las moléculas de gas, creando plasma—un estado de la materia altamente reactivo y brillante compuesto por iones, electrones y especies neutras.

Impulsando la Reacción Química

Dentro del plasma, los electrones de alta energía chocan con las moléculas de gas precursor. Estas colisiones tienen suficiente energía para romper los enlaces químicos de los precursores, creando una "sopa" de fragmentos químicos altamente reactivos (radicales e iones). Este paso es impulsado por la energía del plasma, no solo por la energía térmica.

Deposición y Crecimiento de la Película

Estas especies reactivas son atraídas a la superficie de la oblea calentada. Una vez allí, se unen con la superficie y entre sí, construyendo gradualmente una película delgada sólida y uniforme, una capa atómica a la vez.

Eliminación de Subproductos

Durante todo el proceso, una bomba de vacío elimina continuamente los gases no reaccionados y los subproductos químicos de la cámara, asegurando la pureza y calidad de la película depositada.

Por Qué la PECVD es Esencial para los Semiconductores Modernos

El verdadero valor de la PECVD reside en los problemas que resuelve durante la compleja fabricación de un circuito integrado.

La Ventaja de Baja Temperatura

La Deposición Química de Vapor (CVD) tradicional requiere temperaturas muy altas (a menudo >600°C) para descomponer térmicamente los gases precursores. Tales temperaturas destruirían o alterarían los transistores y el delicado cableado metálico ya fabricado en una oblea. La naturaleza de baja temperatura de la PECVD la convierte en el método preferido para los pasos de deposición que ocurren más tarde en el flujo de fabricación.

Materiales Críticos y Sus Roles

La PECVD se utiliza para depositar varias películas que son fundamentales para la función y fiabilidad de un chip.

- Dióxido de Silicio (SiO₂): Se utiliza como dieléctrico para aislar eléctricamente diferentes capas conductoras, evitando cortocircuitos.

- Nitruro de Silicio (Si₃N₄): Sirve como una robusta capa de pasivación, creando una barrera protectora final que sella el chip de la humedad, los iones móviles y el daño físico. Esto mejora drásticamente la estabilidad y la vida útil del dispositivo.

- Carburo de Silicio (SiC): Empleado en dispositivos de alta temperatura o alta potencia debido a su excelente estabilidad térmica y química.

Entendiendo las Compensaciones

Aunque indispensable, la PECVD es un proceso de compromisos controlados. Comprender estas compensaciones es clave para su implementación exitosa.

Calidad vs. Temperatura

La característica definitoria de la PECVD es su operación a baja temperatura. Sin embargo, las películas depositadas a temperaturas más altas mediante procesos térmicos a menudo tienen propiedades superiores, como mayor densidad y menor contenido de hidrógeno. La elección de la PECVD es una compensación explícita: aceptar propiedades de película ligeramente diferentes para evitar dañar el dispositivo subyacente.

El Control es Innegociable

Las propiedades finales de la película —como su densidad, tensión y características eléctricas— son altamente sensibles a los parámetros del proceso. Pequeñas variaciones en la temperatura, presión, tasas de flujo de gas o potencia de RF pueden alterar significativamente el resultado, requiriendo un control de proceso extremadamente estricto.

Incorporación de Hidrógeno

Debido a que muchos precursores (como el silano) están basados en hidrógeno, las películas de PECVD incorporan inevitablemente algunos átomos de hidrógeno. Aunque a menudo es manejable, este hidrógeno puede afectar las propiedades eléctricas de la película y su estabilidad a largo plazo, un factor que los ingenieros deben tener en cuenta en el diseño de sus dispositivos.

Tomando la Decisión Correcta para su Objetivo

La selección de una técnica de deposición depende completamente de cuándo se utiliza en la secuencia de fabricación y cuál es su función principal.

- Si su enfoque principal es depositar una capa fundamental al principio del proceso (antes de que existan los transistores): Podría considerar un proceso CVD térmico de alta temperatura para lograr la máxima calidad y densidad de película posible.

- Si su enfoque principal es depositar una capa aislante o protectora sobre componentes existentes y sensibles: La PECVD es el estándar de la industria y, a menudo, la única opción viable debido a su perfil de baja temperatura.

- Si su enfoque principal es crear películas ópticas o mecánicas especializadas (por ejemplo, para LED o MEMS): La PECVD ofrece la versatilidad para ajustar las propiedades de la película, como el índice de refracción y el estrés mecánico, ajustando sus numerosos parámetros de proceso.

En última instancia, la PECVD es una tecnología fundamental que permite la producción fiable y de alto volumen de los complejos dispositivos multicapa que impulsan nuestro mundo.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| Configuración de la Cámara | Colocar la oblea sobre el plato calentado en vacío | Preparar el sustrato para la deposición |

| Introducción de Gas | Inyectar gases precursores (ej. SiH₄, NH₃) | Proporcionar los bloques químicos de construcción |

| Encendido del Plasma | Aplicar energía de RF para crear plasma | Generar especies reactivas a bajas temperaturas |

| Reacción Química | Romper enlaces en los gases mediante colisiones de plasma | Formar radicales e iones para la deposición |

| Crecimiento de la Película | Las especies reactivas se unen al sustrato calentado | Construir películas delgadas sólidas uniformes |

| Eliminación de Subproductos | Usar bomba de vacío para extraer gases de desecho | Mantener la pureza y calidad de la película |

¡Mejore su fabricación de semiconductores con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una excepcional investigación y desarrollo y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, adaptados a sus necesidades únicas. Nuestra experiencia garantiza una deposición precisa a baja temperatura para un rendimiento superior del dispositivo. ¡Contáctenos hoy para discutir cómo nuestros sistemas PECVD personalizados pueden optimizar su proceso y aumentar la eficiencia!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada