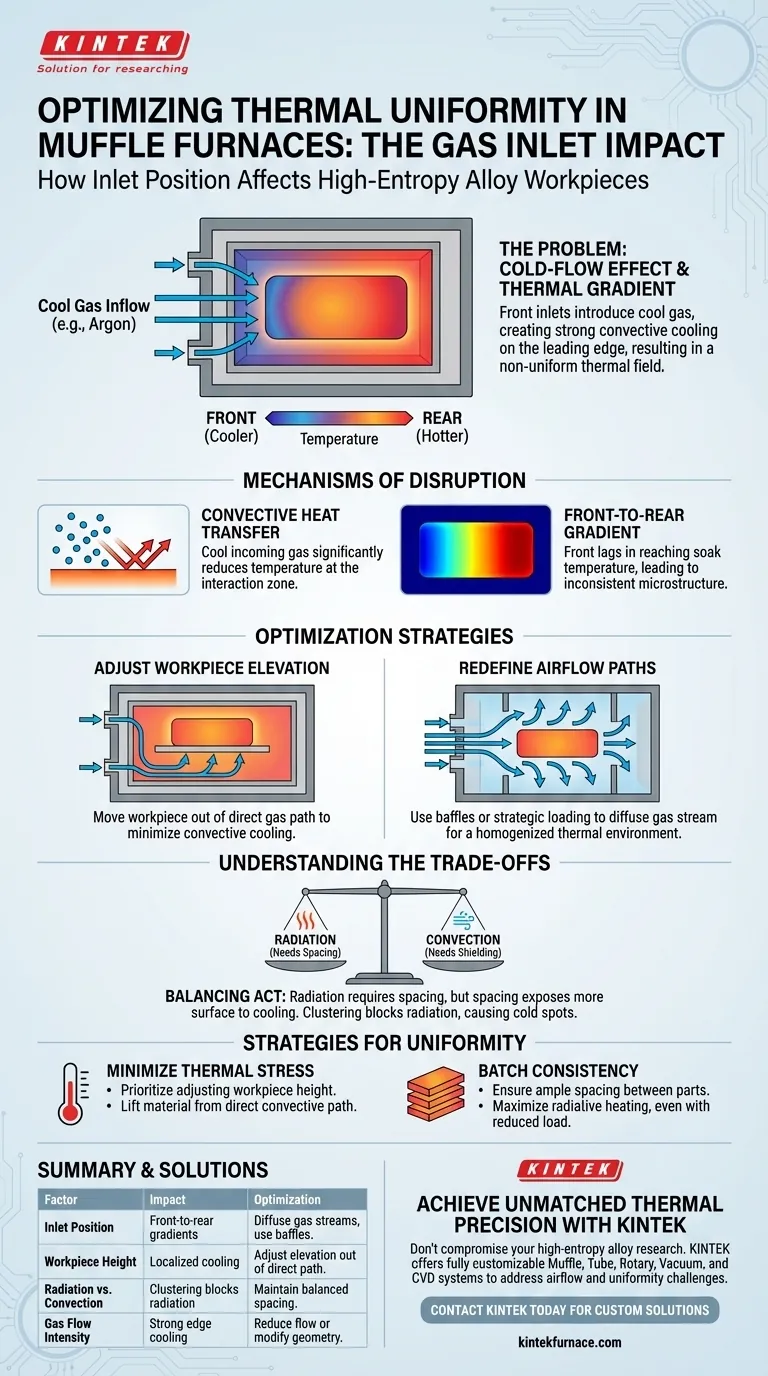

La posición de las entradas de gas dicta directamente la uniformidad térmica de su pieza de trabajo. Específicamente, colocar las entradas simétricamente en la parte frontal de un horno mufla introduce un flujo de gas frío (típicamente argón) que crea una fuerte transferencia de calor por convección. Esta dinámica resulta consistentemente en un gradiente de temperatura donde la parte frontal de la pieza de aleación de alta entropía permanece más fría que la parte trasera.

El "efecto de flujo frío" causado por la posición de las entradas interrumpe el equilibrio térmico del horno. Si bien el gas es necesario para el control atmosférico, su punto de entrada crea una zona de enfriamiento activa que debe gestionarse mediante la optimización estructural.

Mecanismos de Interrupción Térmica

El Impacto de la Transferencia de Calor por Convección

Cuando el gas entra en el horno, es significativamente más frío que la temperatura de funcionamiento interna.

La posición de las entradas determina exactamente dónde interactúa este medio más frío con la zona caliente.

En un horno mufla de carga frontal con entradas frontales, esto crea una corriente convectiva distinta que golpea primero el borde delantero de la pieza de trabajo.

El Gradiente de Frontal a Trasero

Esta acción convectiva elimina el calor de la parte frontal del material de manera más agresiva que la parte trasera.

El resultado es un campo térmico no uniforme en toda la aleación de alta entropía.

Mientras que la parte trasera de la pieza de trabajo puede alcanzar la temperatura de remojo objetivo, la parte frontal puede quedarse atrás, lo que lleva a una evolución microestructural inconsistente en toda la muestra.

Optimización del Campo Térmico

Ajuste de la Altura de la Pieza de Trabajo

Para contrarrestar el efecto de enfriamiento de la entrada de gas, debe reconsiderar dónde se asienta la pieza de trabajo dentro de la cámara.

Cambiar la altura de colocación puede mover la aleación fuera de la trayectoria directa de las corrientes de gas más fuertes.

Este simple ajuste ayuda a minimizar el enfriamiento convectivo directo en la cara frontal del material.

Redefinición de las Rutas de Flujo de Aire

La geometría de la propia estructura del horno juega un papel en la estabilización de la temperatura.

Al modificar cómo fluye el aire, ya sea a través de deflectores o carga estratégica, puede difundir la corriente de gas entrante.

Esto reduce la intensidad del "punto frío" en la parte frontal del horno, lo que permite un entorno térmico más homogeneizado.

Comprensión de las Compensaciones

Radiación vs. Convección

Si bien la gestión del flujo de gas es fundamental, no puede ignorar los fundamentos de la calefacción del horno.

La calefacción en estos entornos depende en gran medida de la radiación, no solo de la atmósfera de gas.

Si intenta bloquear el flujo de gas agrupando las piezas de trabajo demasiado juntas, inhibirá la transferencia de calor radiante, causando puntos fríos entre las piezas.

El Dilema de la Densidad

Existe una tensión clara entre proteger la pieza de trabajo y garantizar una calefacción uniforme.

Necesita el gas para proteger la aleación de alta entropía de la oxidación, pero el flujo de gas introduce inestabilidad térmica.

Del mismo modo, necesita espacio entre las piezas de trabajo para permitir la calefacción radiante, pero este espaciado expone más área de superficie a los efectos de enfriamiento de la entrada de gas.

Estrategias para la Uniformidad Térmica

Para lograr los mejores resultados con aleaciones de alta entropía, debe equilibrar la necesidad de atmósferas de gas protectoras con la física de la transferencia de calor.

- Si su enfoque principal es minimizar el estrés térmico: Priorice el ajuste de la altura de la pieza de trabajo para levantar el material fuera de la trayectoria convectiva directa de las entradas de gas frontales.

- Si su enfoque principal es la consistencia del lote: Asegure un amplio espacio entre las piezas de trabajo individuales para maximizar la calefacción radiante, incluso si esto requiere reducir el tamaño total de la carga.

Dominar la ruta del flujo de aire es la única forma de convertir una atmósfera protectora en una variable térmicamente neutra.

Tabla Resumen:

| Factor | Impacto en la Distribución Térmica | Estrategia de Optimización |

|---|---|---|

| Posición de la Entrada | Crea gradientes de temperatura de frontal a trasero debido a la entrada de gas frío. | Implementar deflectores o difundir las corrientes de gas. |

| Altura de la Pieza de Trabajo | La exposición directa a las corrientes convectivas causa enfriamiento localizado. | Ajustar la elevación para sacar el material de las rutas de flujo de aire directas. |

| Radiación vs. Convección | El agrupamiento bloquea la radiación; el espaciado expone las piezas a efectos de flujo frío. | Mantener un espaciado equilibrado para garantizar una calefacción radiante uniforme. |

| Intensidad del Flujo de Gas | La fuerte convección elimina el calor del borde delantero de la pieza de trabajo. | Reducir la tasa de flujo o modificar la geometría del horno para estabilizar el campo. |

Logre una Precisión Térmica Inigualable para Sus Aleaciones

No permita que la pérdida de calor por convección comprometa su investigación de aleaciones de alta entropía. KINTEK proporciona soluciones de alta temperatura de laboratorio líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos diseñados con precisión para proporcionar los entornos térmicos estables que su trabajo exige.

Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos son totalmente personalizables para abordar sus desafíos específicos de flujo de aire y uniformidad de temperatura.

¿Listo para optimizar su proceso de tratamiento térmico? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y asegurar que cada pieza de trabajo logre una evolución microestructural consistente.

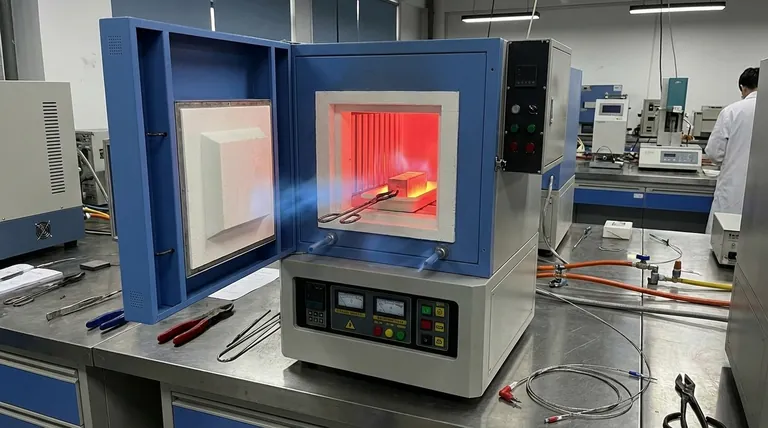

Guía Visual

Referencias

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué aplicaciones industriales tienen los hornos de mufla en el tratamiento térmico? Soluciones de precisión para industrias de alta tecnología

- ¿Cuáles son las características clave de los hornos mufla eléctricos modernos? Logre un procesamiento de alta temperatura preciso, puro y eficiente

- ¿Cómo convierte un horno mufla de alta temperatura el polvo de concha en CaO? Logre óxido de calcio de alta pureza mediante calcinación

- ¿Qué peligros potenciales se asocian con los hornos de sobremesa? Guía esencial de seguridad para usuarios de laboratorio

- ¿Qué es la sinterización y cómo se utiliza un horno mufla en este proceso? Desbloquea la precisión en la unión de materiales

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material

- ¿Por qué es necesaria la calcinación en un horno mufla para los catalizadores de óxido de cerio? Optimice el rendimiento de su catalizador en forma de varilla

- ¿Qué papel juega un horno mufla de laboratorio en la etapa de tostación por fluoración de la recuperación de residuos de NdFeB?