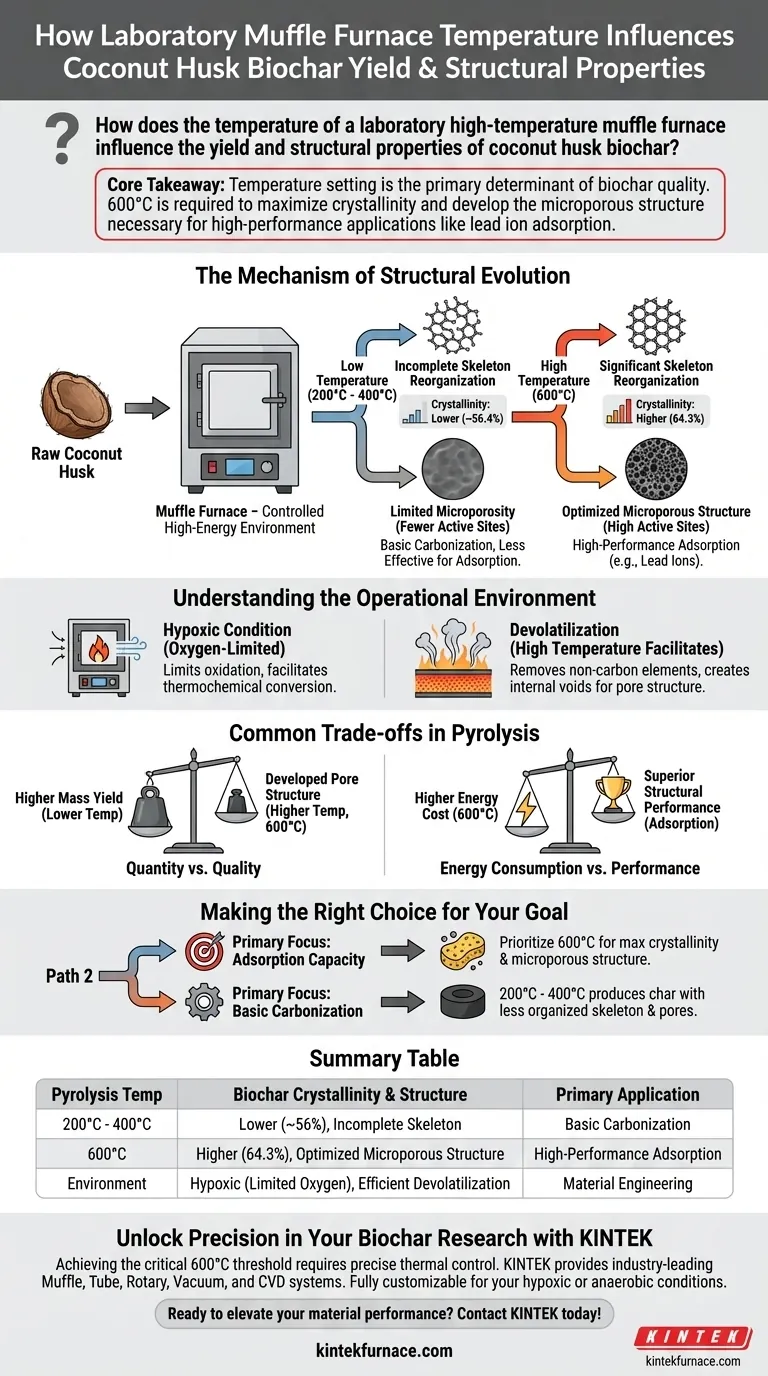

El ajuste de temperatura de un horno mufla de laboratorio de alta temperatura es el principal determinante de la calidad del biocarbón, influyendo específicamente en la disposición cristalina y la porosidad de la cáscara de coco. Aumentar la temperatura de pirólisis a 600 °C proporciona la energía térmica necesaria para reorganizar fundamentalmente el esqueleto de carbono del biocarbón. Este cambio estructural es esencial para la transición del material de un estado de biomasa cruda a un adsorbente altamente eficaz.

Conclusión principal: Si bien las temperaturas más bajas inician la carbonización, se requiere una temperatura de pirólisis de 600 °C para maximizar la cristalinidad y desarrollar la estructura microporosa necesaria para aplicaciones de alto rendimiento, como la adsorción de iones de plomo.

El Mecanismo de Evolución Estructural

Reorganización de Energía y Esqueleto

El horno mufla no quema simplemente el material; proporciona un entorno controlado de alta energía que impulsa la pirólisis en gradiente.

A temperaturas más bajas (200 °C o 400 °C), el calor es insuficiente para alterar completamente la matriz de carbono. Sin embargo, a 600 °C, la energía térmica suministrada es lo suficientemente alta como para promover la reorganización del esqueleto del biocarbón.

El Cambio en la Cristalinidad

Esta reorganización es cuantificable a través de la cristalinidad del material.

La investigación indica que elevar la temperatura a 600 °C provoca un aumento significativo en la cristalinidad, saltando de 56,4 % a 64,3 %. Este aumento significa una estructura de carbono más ordenada y estable en comparación con los biocarbones producidos a temperaturas más bajas.

Desarrollo de Microporosidad

El resultado físico de esta reorganización química es la formación de una estructura microporosa altamente desarrollada.

Estos microporos son los "sitios activos" del biocarbón. Sin el alto calor de 600 °C, estos poros no se desarrollan completamente, lo que hace que el biocarbón sea menos efectivo para tareas que requieren interacción superficial, como la adsorción de metales pesados.

Comprensión del Entorno Operativo

La Condición Hipóxica

A diferencia de los hornos tubulares que a menudo utilizan flujo de nitrógeno activo para crear condiciones estrictamente anaeróbicas, un horno mufla típicamente proporciona un entorno hipóxico (con oxígeno limitado).

Al calentar la cáscara de coco en un espacio confinado (a menudo utilizando contención como cajas de papel de aluminio), el horno limita la oxidación al tiempo que facilita la conversión termoquímica.

Desvolatilización

La alta temperatura facilita la eliminación eficiente de componentes volátiles (desvolatilización).

A medida que aumenta la temperatura, se eliminan los elementos no carbonados. Esto crea los vacíos internos que se convierten en la estructura de poros, dejando atrás un precursor rico en carbono con una arquitectura estable.

Compensaciones Comunes en la Pirólisis

Cantidad frente a Calidad

Existe una compensación inherente entre el rendimiento en masa y la calidad estructural del biocarbón.

Si bien las temperaturas más bajas pueden resultar en un mayor rendimiento en masa (porque se queman menos volátiles), el material resultante carece de la estructura de poros desarrollada requerida para aplicaciones avanzadas.

Consumo de Energía frente a Rendimiento

Operar a 600 °C requiere significativamente más energía que operar a 200 °C o 400 °C.

Sin embargo, la referencia principal sugiere que este gasto energético es necesario. Si el objetivo es el rendimiento —específicamente la adsorción de iones de plomo— los beneficios estructurales del umbral de 600 °C superan los costos energéticos.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la producción de su biocarbón de cáscara de coco, considere sus requisitos específicos de uso final:

- Si su enfoque principal es la Capacidad de Adsorción: Priorice una temperatura de 600 °C para maximizar la cristalinidad (64,3 %) y asegurar una estructura microporosa completamente desarrollada para atrapar contaminantes como los iones de plomo.

- Si su enfoque principal es la Carbonización Básica: Las temperaturas entre 200 °C y 400 °C producirán carbón, pero tenga en cuenta que el esqueleto de carbono permanecerá menos organizado y la estructura de poros significativamente menos efectiva.

En última instancia, para aplicaciones de alto valor, la inversión energética de alcanzar los 600 °C es obligatoria para desbloquear todo el potencial estructural del biocarbón de cáscara de coco.

Tabla Resumen:

| Temperatura de Pirólisis | Cristalinidad del Biocarbón | Desarrollo Estructural | Aplicación Principal |

|---|---|---|---|

| 200 °C - 400 °C | Menor (aprox. 56 %) | Reorganización Incompleta del Esqueleto | Carbonización Básica |

| 600 °C | Mayor (64,3 %) | Estructura Microporosa Optimizada | Adsorción de Alto Rendimiento (p. ej., Iones de Plomo) |

| Entorno | Hipóxico (Oxígeno Limitado) | Desvolatilización Eficiente | Ingeniería de Materiales |

Desbloquee la Precisión en su Investigación de Biocarbón con KINTEK

Alcanzar el umbral crítico de 600 °C para una reorganización óptima del esqueleto de carbono requiere un control térmico confiable y preciso. KINTEK proporciona sistemas líderes en la industria de Hornos Mufla, Tubulares, Rotatorios, de Vacío y CVD diseñados para cumplir con las rigurosas demandas de la investigación de laboratorio y la ciencia de materiales.

Respaldados por I+D y fabricación expertos, nuestros hornos son totalmente personalizables para garantizar que sus condiciones específicas de pirólisis, ya sean hipóxicas o estrictamente anaeróbicas, se cumplan con un 100 % de precisión.

¿Listo para mejorar el rendimiento de su material? ¡Contacte a KINTEK hoy mismo para encontrar el horno de alta temperatura perfecto para su laboratorio!

Guía Visual

Referencias

- Adil Ahmed, Perumal Asaithambi. Valorization of coconut husk into biochar for lead (Pb <sup>2+</sup> ) adsorption. DOI: 10.1515/gps-2024-0230

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué tipos de controladores se utilizan en los hornos de mufla? Elija el adecuado para un control térmico preciso

- ¿Cuáles son los procedimientos adecuados después de completar un experimento con el horno de mufla? Garantice la seguridad y la precisión de los datos

- ¿Qué procesos especializados puede facilitar un horno de caja? Desbloquee la transformación precisa de materiales

- ¿Cuáles son las aplicaciones de los hornos de resistencia tipo caja en la investigación y el desarrollo de materiales? Desbloquee la precisión en la síntesis de materiales

- ¿Cuáles son los protocolos recomendados de calefacción y refrigeración para un horno mufla? Garantice la longevidad y la seguridad en su laboratorio

- ¿Cuál es la aplicación específica de un horno de resistencia de caja de alta temperatura para TiBw/TA15? Preparación Térmica Maestra

- ¿Cuáles son las tecnologías clave utilizadas en el horno mufla para el recocido de materiales a base de silicio? Control de Precisión para Resultados Superiores

- ¿Cuáles son las diferencias de costo entre los hornos mufla industriales y los hornos de secado? Comprenda la brecha de precios y elija sabiamente