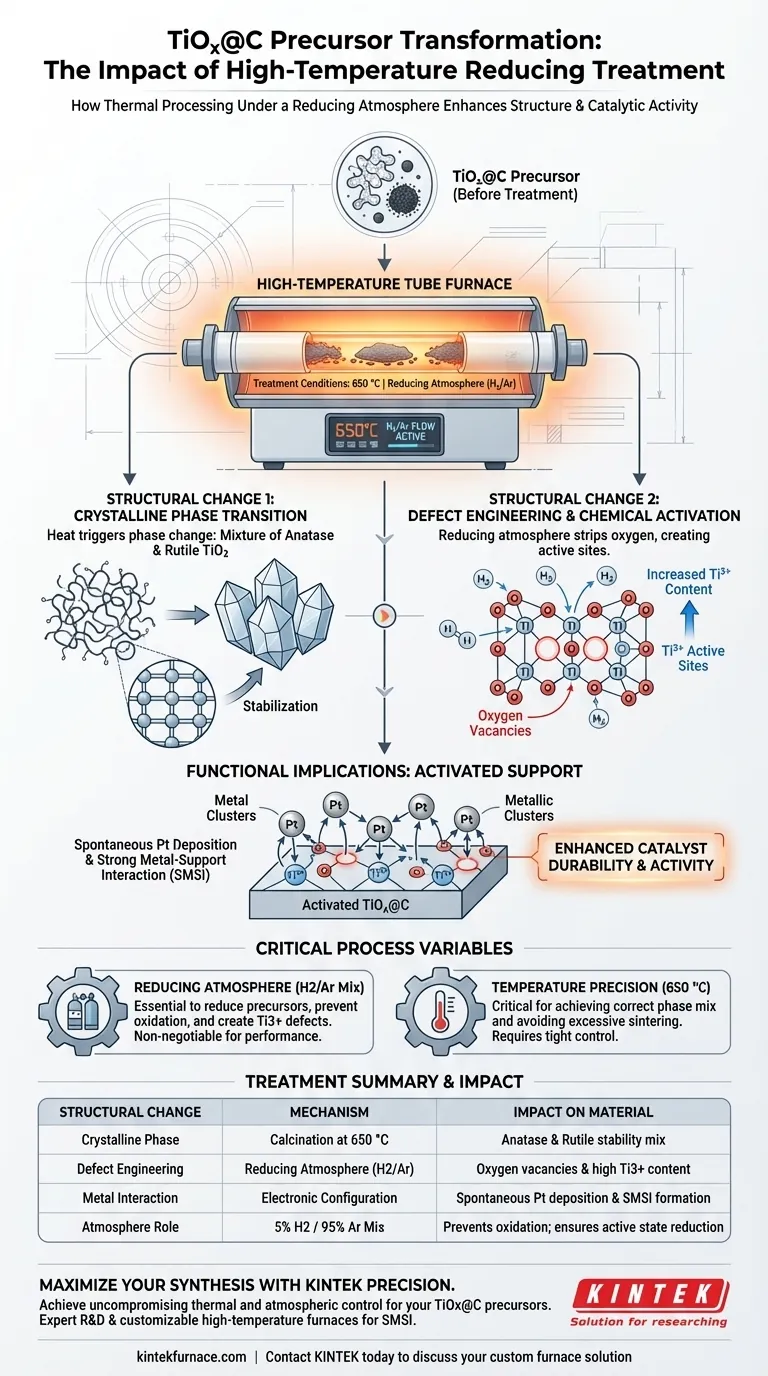

El tratamiento térmico a alta temperatura bajo una atmósfera reductora altera fundamentalmente la estructura cristalina y electrónica de los precursores TiOx@C. Específicamente, la calcinación del material a 650 °C en un ambiente de hidrógeno-argón desencadena una transición de fase hacia una mezcla de TiO2 de anatasa y rutilo, al mismo tiempo que crea una alta concentración de defectos de vacantes de oxígeno.

El valor principal de este proceso no es solo la estabilización estructural, sino la activación química. Al generar vacantes de oxígeno y aumentar el contenido de Ti3+, el tratamiento crea los sitios activos específicos requeridos para la deposición espontánea de Platino (Pt) y la formación de Fuertes Interacciones Metal-Soporte (SMSI).

Mecanismos de Transformación Estructural

Transición de Fase Cristalina

En condiciones estándar, los precursores de TiOx pueden carecer de una estructura cristalina definida u óptima.

La aplicación de calor a 650 °C convierte el óxido de titanio en una mezcla distinta de fases de anatasa y rutilo.

Esta composición de fase mixta es a menudo crítica para optimizar la estabilidad y las propiedades electrónicas del material de soporte.

Creación de Vacantes de Oxígeno

El cambio estructural más significativo ocurre a nivel atómico a través de la ingeniería de defectos.

La atmósfera reductora elimina átomos de oxígeno de la red, lo que resulta en una alta concentración de vacantes de oxígeno.

Estas vacantes no son defectos; son características intencionales que alteran drásticamente el comportamiento químico del material.

Elevación del Contenido de Ti3+

La eliminación de oxígeno obliga a una reducción en el estado de oxidación del titanio.

Este proceso aumenta significativamente el contenido de especies Ti3+ dentro de la estructura.

Estos sitios Ti3+ sirven como los "ganchos" primarios para reacciones químicas posteriores.

Implicaciones Funcionales de la Estructura

Habilitación de la Deposición Espontánea de Metales

Los cambios estructurales dictan directamente cómo el soporte interactúa con otros metales.

Los defectos Ti3+ actúan como sitios activos que facilitan la deposición espontánea de Platino (Pt).

Sin este pretratamiento, el soporte carecería de la configuración electrónica necesaria para anclar eficazmente el catalizador metálico.

Fuerte Interacción Metal-Soporte (SMSI)

El objetivo final de esta modificación estructural es mejorar la durabilidad y actividad del catalizador.

La interacción entre los defectos inducidos y el platino depositado da como resultado una Fuerte Interacción Metal-Soporte (SMSI).

Esta interacción es esencial para prevenir la sinterización del metal y garantizar la estabilidad a largo plazo en aplicaciones electroquímicas.

Variables Críticas del Proceso y Compensaciones

La Necesidad de una Atmósfera Reductora

La presencia de hidrógeno (específicamente una mezcla de 5% H2/95% Ar) es innegociable para este resultado.

Se requiere un ambiente reductor para reducir las sales precursoras a sus estados metálicos o estructuras de aleación específicas.

Sin esta atmósfera, ocurriría una oxidación incontrolada a altas temperaturas, sin producir las vacantes de oxígeno y los sitios Ti3+ requeridos para un alto rendimiento.

Precisión de la Temperatura

El proceso depende de un punto de ajuste de temperatura específico (650 °C) para lograr la mezcla de fases correcta.

Desviarse de esta temperatura podría resultar en una transición de fase incompleta o una sinterización excesiva del soporte.

Optimización de su Estrategia de Síntesis

Para garantizar que sus precursores TiOx@C se activen correctamente para aplicaciones catalíticas, considere el siguiente enfoque:

- Si su enfoque principal es Mejorar la Actividad Catalítica: Asegúrese de que la atmósfera contenga hidrógeno para generar los defectos Ti3+ necesarios para la deposición espontánea de Platino y la SMSI.

- Si su enfoque principal es la Integridad Estructural: Controle estrictamente la temperatura a 650 °C para lograr la mezcla estable de fases anatasa/rutilo sin degradar el marco de carbono.

El éxito de este tratamiento depende de la sinergia entre el calor y el gas reductor; uno desencadena el cambio de fase, mientras que el otro diseña los defectos electrónicos que impulsan el rendimiento.

Tabla Resumen:

| Cambio Estructural | Mecanismo | Impacto en el Material |

|---|---|---|

| Fase Cristalina | Calcinación a 650 °C | Transición a mezcla de anatasa y rutilo para estabilidad |

| Ingeniería de Defectos | Atmósfera Reductora (H2/Ar) | Creación de vacantes de oxígeno y alto contenido de Ti3+ |

| Interacción de Metales | Configuración Electrónica | Permite la deposición espontánea de Pt y la formación de SMSI |

| Rol de la Atmósfera | Mezcla de 5% H2 / 95% Ar | Previene la oxidación; asegura la reducción del precursor a estados activos |

Maximice la Síntesis de su Material con la Precisión KINTEK

Lograr el equilibrio perfecto de fases anatasa/rutilo y concentraciones de defectos Ti3+ requiere un control térmico y atmosférico inflexible. En KINTEK, entendemos que el éxito de sus precursores TiOx@C depende de la precisión.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Tubo, Mufla, Rotatorios, de Vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas, proporcionando los entornos reductores estables y los perfiles de temperatura exactos esenciales para las Fuertes Interacciones Metal-Soporte (SMSI).

¿Listo para mejorar el rendimiento de su catalizador?

Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada

Guía Visual

Referencias

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar un controlador programable PID en los módulos de control de hornos tubulares?

- ¿Cómo facilita el recocido térmico de fósforo violeta con nitrógeno de alta pureza en un horno tubular la observación del fósforo violeta?

- ¿Por qué se requiere un horno de doble zona de alta precisión para los cristales de 1T-TaS2? Lograr una integridad de fase CVT perfecta

- ¿Cuál es la función de un horno de tubo de vacío de laboratorio en el tratamiento de solución de Inconel X-750? Lograr microestructuras puras

- ¿Por qué los tubos de cuarzo sellados al vacío son esenciales para los diagramas de fases de Bi-Sb-Te? Garantice la fidelidad química en la síntesis de sus aleaciones

- ¿Por qué es fundamental el control de las velocidades de calentamiento y enfriamiento en un horno tubular para la reducción térmica del niobato de litio?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico a largo plazo de cristales de FeTeSe? Lograr alta cristalinidad y uniformidad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes