Al crear un ambiente prístino libre de contaminantes, la sinterización al vacío mejora fundamentalmente las propiedades del material a través de tres acciones principales. Previene la formación de películas de óxido que impiden la unión, elimina los gases atrapados para lograr una densidad casi total y permite la formación de una microestructura interna altamente refinada y uniforme, que es la base de una resistencia y un rendimiento superiores.

La sinterización al vacío no es meramente un proceso de calentamiento; es una técnica de purificación y refinamiento estructural. Transforma un compactado de polvo poroso en un sólido denso de alto rendimiento controlando el entorno del material a nivel molecular.

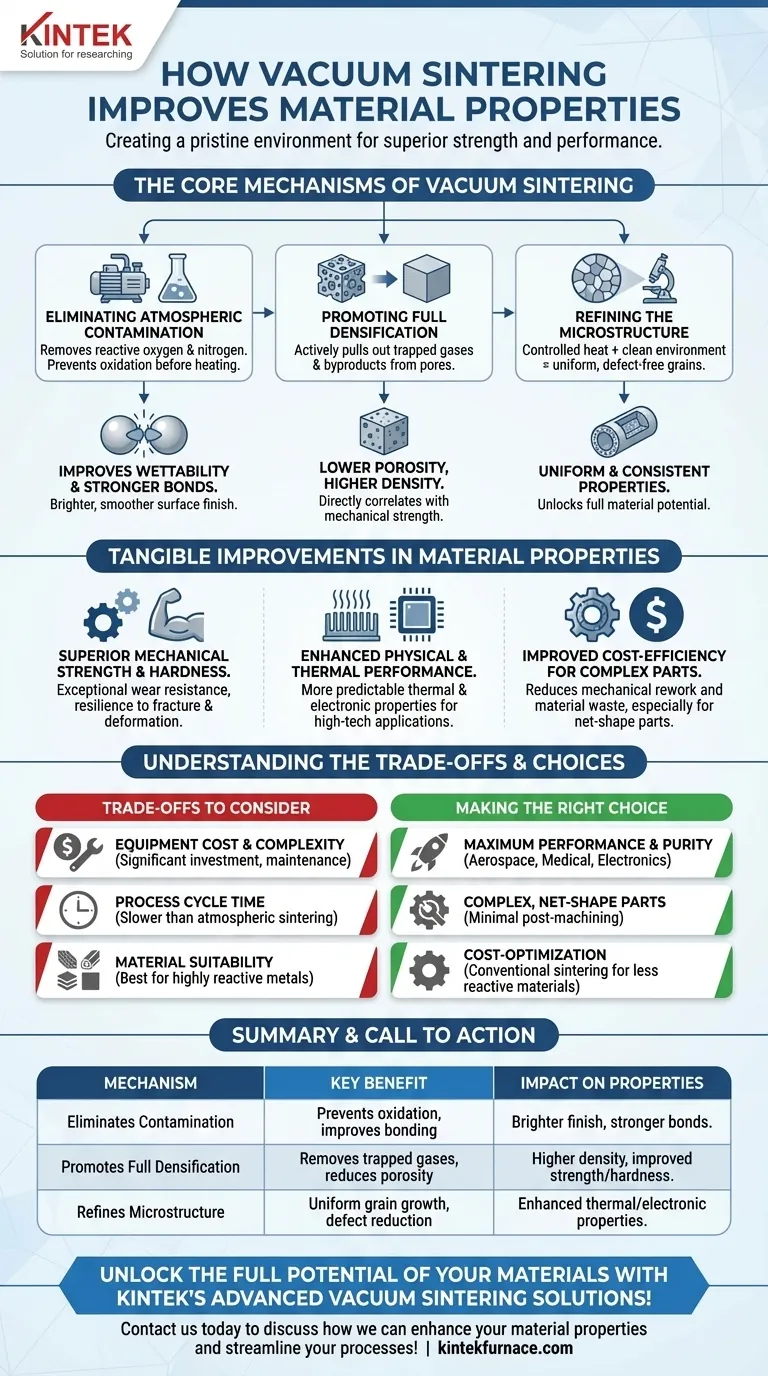

Los Mecanismos Centrales de la Sinterización al Vacío

Para comprender los beneficios de la sinterización al vacío, primero debe comprender los problemas que resuelve. La sinterización tradicional en una atmósfera abierta introduce contaminantes —principalmente oxígeno y nitrógeno— que comprometen la integridad del material final.

Eliminación de la Contaminación Atmosférica

Durante el calentamiento, los polvos metálicos son altamente reactivos. El ambiente de vacío elimina el aire, previniendo la oxidación antes de que el material alcance su temperatura de sinterización.

Esto logra dos cosas. Primero, asegura que no se formen películas de óxido en las superficies de las partículas de polvo. Estas películas actúan como barreras, mejorando la humectabilidad entre partículas y permitiendo que se forme un enlace metálico más fuerte.

Segundo, la falta de oxidación resulta en un acabado superficial más brillante y suave en la pieza final, lo que a menudo reduce o elimina la necesidad de limpieza o pulido mecánico secundario.

Promoción de la Densificación Completa

Un bloque de polvo prensado, conocido como "pieza en verde", contiene un volumen significativo de gas atrapado dentro de sus poros. Durante la sinterización atmosférica, este gas puede quedar atrapado, lo que lleva a una porosidad residual.

La sinterización al vacío extrae activamente estos gases del material. Esto promueve el escape de subproductos gaseosos y gases disueltos desde lo profundo de la estructura de la pieza.

El resultado es un componente con una porosidad significativamente menor y una densidad más alta. Dado que la densidad está directamente correlacionada con la resistencia mecánica, este es uno de los beneficios más críticos del proceso.

Refinamiento de la Microestructura

La combinación de calor controlado y un ambiente limpio permite la formación de una microestructura uniforme y libre de defectos. Sin que ocurran reacciones químicas no deseadas, los granos del material pueden crecer y unirse de una manera predecible y óptima.

Este refinamiento estructural es lo que desbloquea todo el potencial del material, asegurando que propiedades como la dureza y la resistencia sean consistentes en todo el componente.

Mejoras Tangibles en las Propiedades del Material

Los mecanismos subyacentes de la sinterización al vacío se traducen directamente en ganancias de rendimiento medibles en el producto terminado.

Resistencia Mecánica y Dureza Superiores

Al eliminar los huecos internos y asegurar fuertes uniones interpartículas, la sinterización al vacío produce piezas con una resistencia, dureza y resistencia al desgaste excepcionales. La microestructura refinada hace que el material sea más resistente a la fractura y la deformación.

Rendimiento Físico y Térmico Mejorado

Una mayor densidad hace más que mejorar la resistencia. También mejora otras características físicas, lo que lleva a propiedades térmicas y electrónicas más predecibles. Esto es crítico para componentes utilizados en aplicaciones electrónicas de alto rendimiento o de gestión térmica.

Mayor Rentabilidad para Piezas Complejas

Aunque el equipo puede ser costoso, el proceso puede reducir los costos generales. Al producir piezas con una excelente calidad superficial, se minimiza la necesidad de retrabajo mecánico.

Esto es especialmente cierto para piezas pequeñas o complejas de forma neta, donde la sinterización al vacío puede producir un componente terminado con alta precisión, reduciendo el desperdicio de material y la mano de obra de mecanizado posterior.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la sinterización al vacío es un proceso especializado con consideraciones específicas. No es un reemplazo universal para todos los tratamientos térmicos.

Costo y Complejidad del Equipo

Los hornos de vacío y sus sistemas de bombeo asociados representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales. También requieren una operación y mantenimiento más sofisticados.

Tiempo de Ciclo del Proceso

Lograr un alto vacío y ejecutar los perfiles de calentamiento y enfriamiento controlados puede ser un proceso que consume mucho tiempo. Para la producción de alto volumen de piezas simples, esto puede hacerlo menos económico que las alternativas atmosféricas más rápidas.

Idoneidad del Material

Los beneficios de la sinterización al vacío son más pronunciados para materiales que son altamente reactivos con el oxígeno, como el titanio, los metales refractarios y ciertos aceros inoxidables. Para materiales menos sensibles a la contaminación atmosférica, la complejidad adicional del proceso podría no estar justificada.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso de sinterización adecuado requiere alinear las capacidades del método con los objetivos finales de su proyecto.

- Si su enfoque principal es el máximo rendimiento y pureza: La sinterización al vacío es la opción superior para metales reactivos o para aplicaciones en la industria aeroespacial, médica o electrónica donde la integridad del material no es negociable.

- Si su enfoque principal es crear piezas complejas de forma neta: Este proceso sobresale en la producción de componentes intrincados de alta densidad que requieren un mecanizado posterior mínimo, lo que ahorra mano de obra y desperdicio de material.

- Si su enfoque principal es la optimización de costos para piezas no críticas: Para materiales menos reactivos donde la densidad máxima no es el objetivo, la sinterización atmosférica convencional a menudo ofrece un camino más económico.

En última instancia, elegir la sinterización al vacío es una decisión estratégica para priorizar la integridad y el rendimiento absolutos del material final.

Tabla Resumen:

| Mecanismo | Beneficio Clave | Impacto en las Propiedades del Material |

|---|---|---|

| Elimina la contaminación atmosférica | Previene la oxidación y mejora la unión | Acabado superficial más brillante, uniones metálicas más fuertes |

| Promueve la densificación completa | Elimina gases atrapados y reduce la porosidad | Mayor densidad, mejora de la resistencia mecánica y la dureza |

| Refina la microestructura | Permite el crecimiento uniforme de granos y la reducción de defectos | Propiedades térmicas y electrónicas mejoradas, rendimiento consistente |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de sinterización al vacío de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Vacío y Atmósfera, Sistemas CVD/PECVD y más. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo resistencia, pureza y rentabilidad superiores para piezas complejas. Contáctenos hoy para discutir cómo podemos mejorar las propiedades de sus materiales y optimizar sus procesos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos