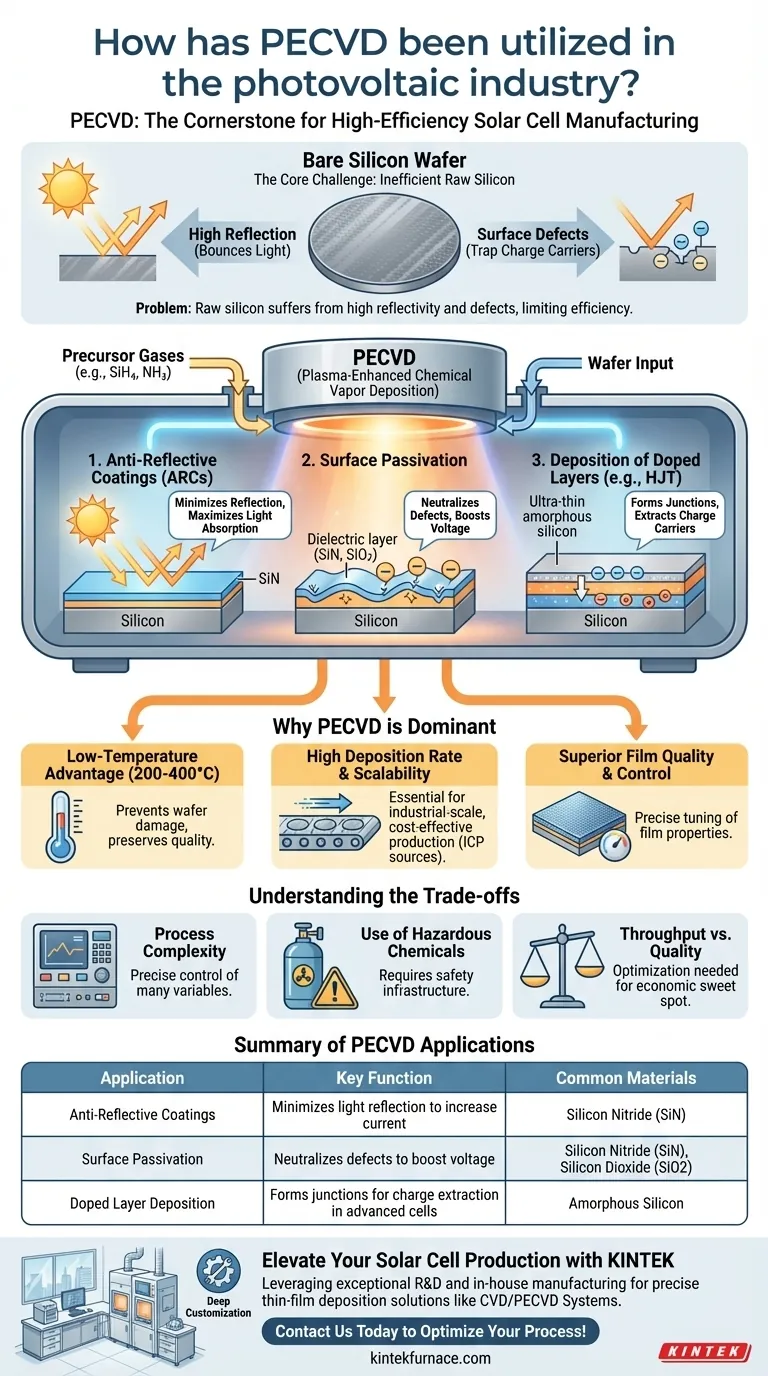

En la industria fotovoltaica, la PECVD es una tecnología fundamental utilizada para depositar películas delgadas críticas en las células solares de silicio cristalino. Estas películas sirven como recubrimientos antirreflectantes para maximizar la absorción de luz y como capas de pasivación para neutralizar los defectos eléctricos en la superficie del silicio. El objetivo principal de utilizar la deposición química de vapor asistida por plasma (PECVD) es mejorar significativamente la eficiencia general y la durabilidad a largo plazo del panel solar terminado.

El desafío central en la fabricación de células solares es agregar capas funcionales de alto rendimiento sin dañar la oblea de silicio subyacente. La PECVD es la solución dominante porque su proceso de plasma de baja temperatura permite la deposición a alta velocidad de películas de calidad superior, lo que la hace perfectamente adecuada para una producción industrial rentable.

El desafío principal: maximizar la eficiencia de las células solares

Por qué el silicio en bruto no es suficiente

Una oblea de silicio pulida y desnuda no es una célula solar eficiente por sí misma. Sufre de dos mecanismos de pérdida fundamentales: alta reflectividad superficial, que desvía la valiosa luz solar, y defectos superficiales, que atrapan los portadores de carga eléctrica (electrones y huecos) generados por la luz.

El papel de las películas delgadas funcionales

Para superar estas limitaciones, los fabricantes añaden varias capas ultrafinas a la superficie de la oblea. Cada capa realiza una función específica, y su efecto combinado es lo que transforma una simple oblea de silicio en un dispositivo fotovoltaico de alta eficiencia. Aquí es donde la PECVD se vuelve indispensable.

Funciones críticas de la PECVD en la fabricación de células solares

Recubrimientos antirreflectantes (ARC)

La aplicación más visible de la PECVD es la creación de un recubrimiento antirreflectante, que da a las células solares modernas su característico aspecto azul oscuro o negro.

Esta capa, típicamente hecha de nitruro de silicio (SiN), está diseñada con precisión a un espesor específico para minimizar la reflexión de la luz de la superficie de la célula. Al asegurar que más fotones entren en el silicio, el ARC aumenta directamente la cantidad de corriente que la célula puede generar.

Pasivación de superficie

La pasivación de superficie es una función invisible pero, posiblemente, más crítica para aumentar la eficiencia de la célula. Las superficies y los bordes de una oblea de silicio están llenos de imperfecciones a nivel atómico que actúan como "trampas" para los portadores de carga.

La PECVD se utiliza para depositar una capa dieléctrica, como nitruro de silicio (SiN) o dióxido de silicio (SiO2), que neutraliza eficazmente estos defectos. Esta "pasivación" evita que los electrones y los huecos se pierdan, lo que aumenta drásticamente el voltaje de la célula y la potencia de salida general. A menudo, el nitruro de silicio ARC cumple el doble propósito de antirreflexión y pasivación de superficie.

Deposición de capas dopadas

En arquitecturas de células solares más avanzadas, como HJT (Heterounión con capa intrínseca), la PECVD también se utiliza para depositar capas ultrafinas de silicio amorfo (no cristalino). Estas capas forman uniones semiconductoras críticas que son excepcionalmente efectivas para separar y extraer portadores de carga.

Por qué la PECVD es la tecnología dominante

La ventaja de baja temperatura

El beneficio más significativo de la PECVD es su capacidad para operar a bajas temperaturas (típicamente 200-400°C). Los métodos alternativos, como la deposición química de vapor térmica, requieren temperaturas mucho más altas que pueden degradar las propiedades sensibles de la oblea de silicio de alta calidad, anulando su potencial de rendimiento.

Alta tasa de deposición para escalabilidad

Para que la energía solar sea rentable, la fabricación debe ser rápida y escalable. Los sistemas PECVD modernos, que a menudo utilizan fuentes de plasma acoplado inductivamente (ICP), permiten la "deposición en línea de alta velocidad". Esto permite el procesamiento rápido y continuo de obleas, lo cual es esencial para la producción en masa y la reducción del costo por vatio.

Calidad y control superiores de la película

El entorno de plasma en un reactor PECVD proporciona una alta densidad de especies reactivas con baja energía iónica. Esto permite la formación de películas extremadamente densas, uniformes y de alta calidad. Este control del proceso es vital para ajustar las propiedades de una película, como el índice de refracción preciso de un ARC o la capacidad de pasivación de defectos de una capa dieléctrica.

Comprendiendo las compensaciones

Complejidad del proceso

Los sistemas PECVD son máquinas sofisticadas que requieren un control preciso sobre numerosas variables, incluidas las mezclas de gases, la presión, la potencia del plasma y la temperatura. Mantener la estabilidad y uniformidad del proceso en millones de obleas es un desafío de ingeniería significativo.

Uso de productos químicos precursores

El proceso se basa en gases precursores, como silano (SiH₄) y amoníaco (NH₃), que pueden ser peligrosos. Operar una instalación de PECVD requiere una inversión sustancial en protocolos de seguridad, infraestructura de manejo de gases y sistemas de reducción.

Rendimiento vs. Calidad

Si bien la PECVD permite un alto rendimiento, existe una compensación inherente entre la velocidad de deposición y la calidad final de la película. Los fabricantes deben optimizar constantemente sus procesos para encontrar el punto óptimo económico que ofrezca células de alto rendimiento a un costo competitivo.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es aumentar la eficiencia de la célula: Domine el proceso PECVD para depositar las capas de pasivación y antirreflectantes de la más alta calidad, ya que estas aumentan directamente el voltaje y la corriente de la célula.

- Si su enfoque principal es la fabricación y la reducción de costos: Aproveche las capacidades de alto rendimiento de las herramientas PECVD en línea modernas para reducir el tiempo de ciclo y el costo de fabricación por vatio.

- Si su enfoque principal es la investigación y el desarrollo: Utilice la flexibilidad de la PECVD para experimentar con materiales novedosos y depositar los complejos apilamientos multicapa requeridos para las arquitecturas de células de próxima generación.

Comprender la función de la PECVD es fundamental para entender cómo las células solares modernas de alta eficiencia son posibles y asequibles.

Tabla resumen:

| Aplicación | Función clave | Materiales comunes |

|---|---|---|

| Recubrimientos antirreflectantes | Minimiza la reflexión de la luz para aumentar la corriente | Nitruro de silicio (SiN) |

| Pasivación de superficie | Neutraliza los defectos para aumentar el voltaje | Nitruro de silicio (SiN), Dióxido de silicio (SiO2) |

| Deposición de capa dopada | Forma uniones para la extracción de carga en células avanzadas | Silicio amorfo |

¡Eleve su producción de células solares con las soluciones PECVD avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como sistemas CVD/PECVD, diseñados para una deposición precisa de películas delgadas. Nuestra sólida capacidad de personalización profunda garantiza soluciones adaptadas para satisfacer sus necesidades experimentales únicas, mejorando la eficiencia y la escalabilidad. Contáctenos hoy para discutir cómo podemos optimizar sus procesos fotovoltaicos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones