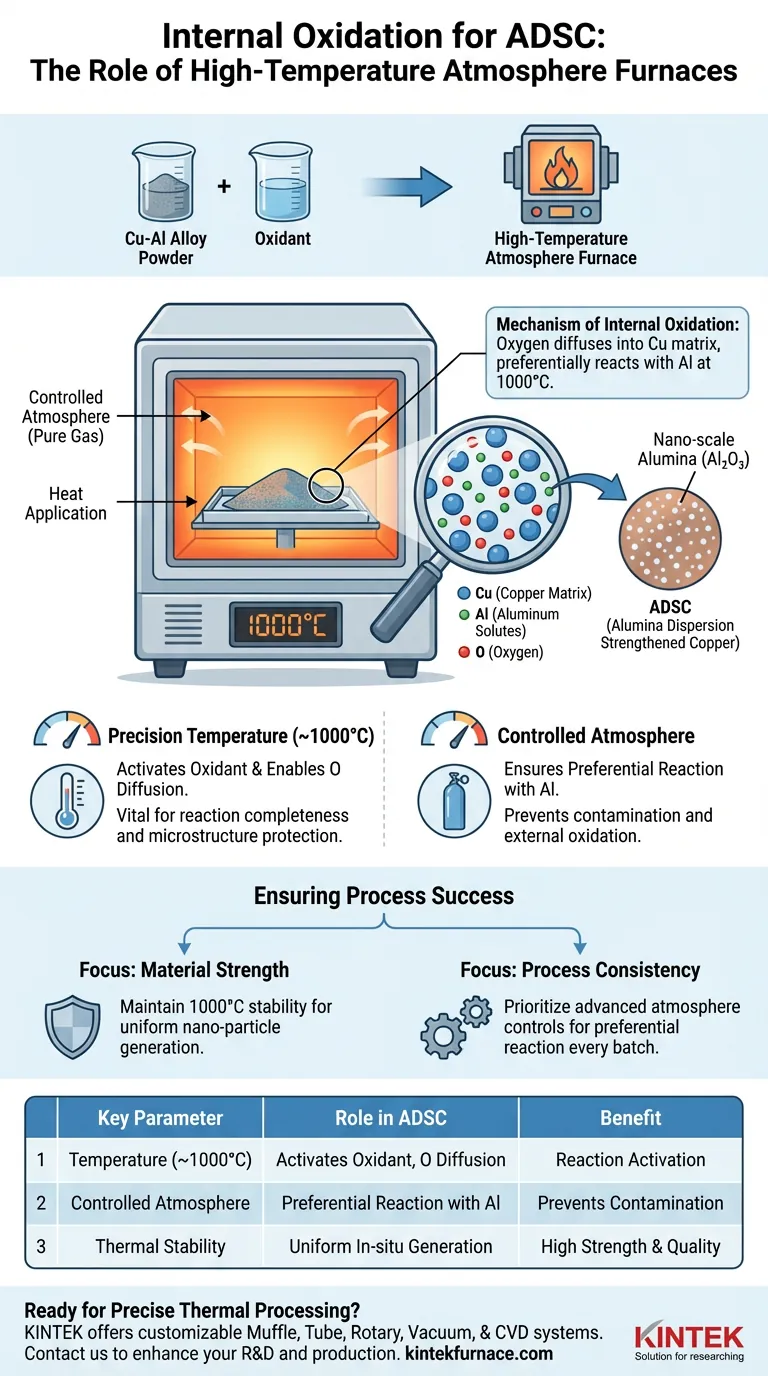

Un horno de atmósfera a alta temperatura funciona como el recipiente de reacción crítico durante el paso de oxidación interna, manteniendo un entorno precisamente controlado a aproximadamente 1000°C para desencadenar los cambios químicos necesarios dentro del material. Al calentar una mezcla de polvo de aleación Cu-Al y un oxidante, el horno facilita la generación in situ de partículas de alúmina a nanoescala, que son esenciales para el fortalecimiento del cobre.

Al mantener una temperatura de 1000°C, el horno permite que el oxígeno se difunda en la matriz de cobre y reaccione preferentemente con el aluminio. Este proceso térmico controlado crea la fase de fortalecimiento por dispersión requerida para el Cobre Reforzado por Dispersión de Alúmina (ADSC) de alto rendimiento.

El Papel de la Precisión Térmica

Establecimiento del Entorno de Reacción

La utilidad principal del horno es proporcionar un entorno estable y de alto calor.

El proceso típicamente requiere un punto de ajuste de aproximadamente 1000°C.

Esta temperatura específica no es arbitraria; es el umbral térmico requerido para activar el oxidante dentro del polvo mezclado.

Facilitación de la Difusión de Oxígeno

A esta temperatura elevada, la energía cinética de los átomos aumenta significativamente.

Esto permite que el oxígeno liberado por el oxidante se difunda físicamente en la matriz de cobre.

Sin esta aplicación térmica precisa, el oxígeno no penetraría eficazmente en la aleación para alcanzar los solutos de aluminio.

El Mecanismo de Oxidación Interna

Reacción Preferencial

El entorno del horno asegura que la reacción química sea selectiva.

Una vez que el oxígeno se difunde en el cobre, reacciona preferentemente con el aluminio presente en la aleación.

Esta selectividad es vital, ya que el objetivo es oxidar el aluminio sin comprometer la propia matriz de cobre.

Generación de la Fase de Fortalecimiento

El producto de esta reacción es la formación de alúmina (óxido de aluminio).

Debido a que la reacción ocurre internamente y a una velocidad controlada, estas partículas de alúmina se forman a nanoescala.

Estas partículas generadas in situ actúan como barreras al movimiento de dislocación, proporcionando el "fortalecimiento por dispersión" característico del material ADSC final.

Comprensión de las Restricciones del Proceso

La Necesidad de Control de Atmósfera

Si bien el calor es el principal impulsor, el aspecto de "atmósfera" del horno es igualmente crítico.

El entorno debe controlarse estrictamente para evitar oxidaciones o contaminaciones externas no deseadas.

La falta de precisión aquí puede llevar a una distribución inconsistente de partículas o defectos superficiales en el polvo de cobre.

Sensibilidad a la Temperatura

El proceso se basa en un equilibrio termodinámico específico que se encuentra alrededor de los 1000°C.

Desviarse significativamente de esta temperatura puede alterar las tasas de difusión del oxígeno.

Demasiado bajo, y la reacción puede ser incompleta; demasiado alto, y la microestructura de la matriz de cobre puede degradarse antes de que la fase de fortalecimiento se establezca completamente.

Asegurando el Éxito del Proceso

Para maximizar la calidad del Cobre Reforzado por Dispersión de Alúmina, concéntrese en las capacidades del horno en cuanto a estabilidad térmica e integridad atmosférica.

- Si su principal enfoque es la Resistencia del Material: Asegúrese de que el horno pueda mantener el punto de ajuste de 1000°C con fluctuaciones mínimas para garantizar la generación uniforme de nanopartículas.

- Si su principal enfoque es la Consistencia del Proceso: Priorice equipos con controles de atmósfera avanzados para asegurar que el oxidante reaccione preferentemente con el aluminio en cada lote.

La efectividad del paso de oxidación interna depende completamente de la capacidad del horno para mantener las condiciones precisas requeridas para la formación in situ de alúmina.

Tabla Resumen:

| Parámetro Clave del Horno | Función en la Producción de ADSC |

|---|---|

| Temperatura (~1000°C) | Activa el oxidante, permite la difusión de oxígeno en la matriz de cobre. |

| Atmósfera Controlada | Asegura la reacción preferencial con el aluminio, previene la contaminación. |

| Estabilidad Térmica | Garantiza la generación uniforme in situ de partículas de alúmina a nanoescala. |

¿Listo para lograr un procesamiento térmico preciso para sus materiales avanzados?

El paso de oxidación interna es fundamental para el desarrollo de materiales de alto rendimiento como el Cobre Reforzado por Dispersión de Alúmina (ADSC). El éxito depende de un horno capaz de un control exacto de la temperatura y una atmósfera pura.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas de procesamiento a alta temperatura. Nuestros hornos están diseñados para la estabilidad y precisión requeridas para garantizar resultados consistentes y de alta calidad en cada lote.

Contáctenos hoy para discutir cómo nuestras soluciones de alta temperatura pueden mejorar su I+D y producción. Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo mejora la eficiencia de la producción el horno de atmósfera de recocido tipo caja? Aumente el rendimiento y reduzca los costos

- ¿Cuáles son las ventajas de los hornos de atmósfera de bajo vacío? Aumente la eficiencia y reduzca los costos

- ¿Por qué es esencial un rotámetro para controlar la atmósfera dentro de un reactor de pirólisis de lodos aceitosos? Domina el control del flujo de gas

- ¿Por qué es necesario un sistema de flujo de argón para el recocido de epsilon-Fe2O3? Proteger la pureza magnética y prevenir la oxidación.

- ¿Por qué es necesario un horno de recocido de alta temperatura de laboratorio después de la formación inicial de una película delgada de perovskita?

- ¿Qué gases se utilizan comúnmente en los hornos de tratamiento térmico? Optimice su proceso con la mezcla de gases correcta

- ¿Cuál es la importancia de los hornos de atmósfera en la industria cerámica y del vidrio? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cómo se utiliza un horno de caja de laboratorio con atmósfera controlada para la conversión de biomasa? Ingeniería de Aditivos de Biochar