En la fabricación a alta temperatura, el control lo es todo. Los hornos de atmósfera son importantes en las industrias cerámica y del vidrio porque proporcionan un control preciso sobre el entorno químico durante el procesamiento. Este control no es un detalle menor; es el mecanismo fundamental que previene reacciones no deseadas como la oxidación, asegura la pureza del material y, en última instancia, dicta las propiedades estructurales, mecánicas y estéticas finales del producto.

La idea crucial es que la atmósfera de un horno no es una condición de fondo pasiva, sino una herramienta activa y esencial. Al controlar este entorno, los fabricantes pueden ir más allá del simple calentamiento y dirigir activamente las transformaciones químicas y físicas necesarias para crear cerámicas de alto rendimiento y vidrio impecable.

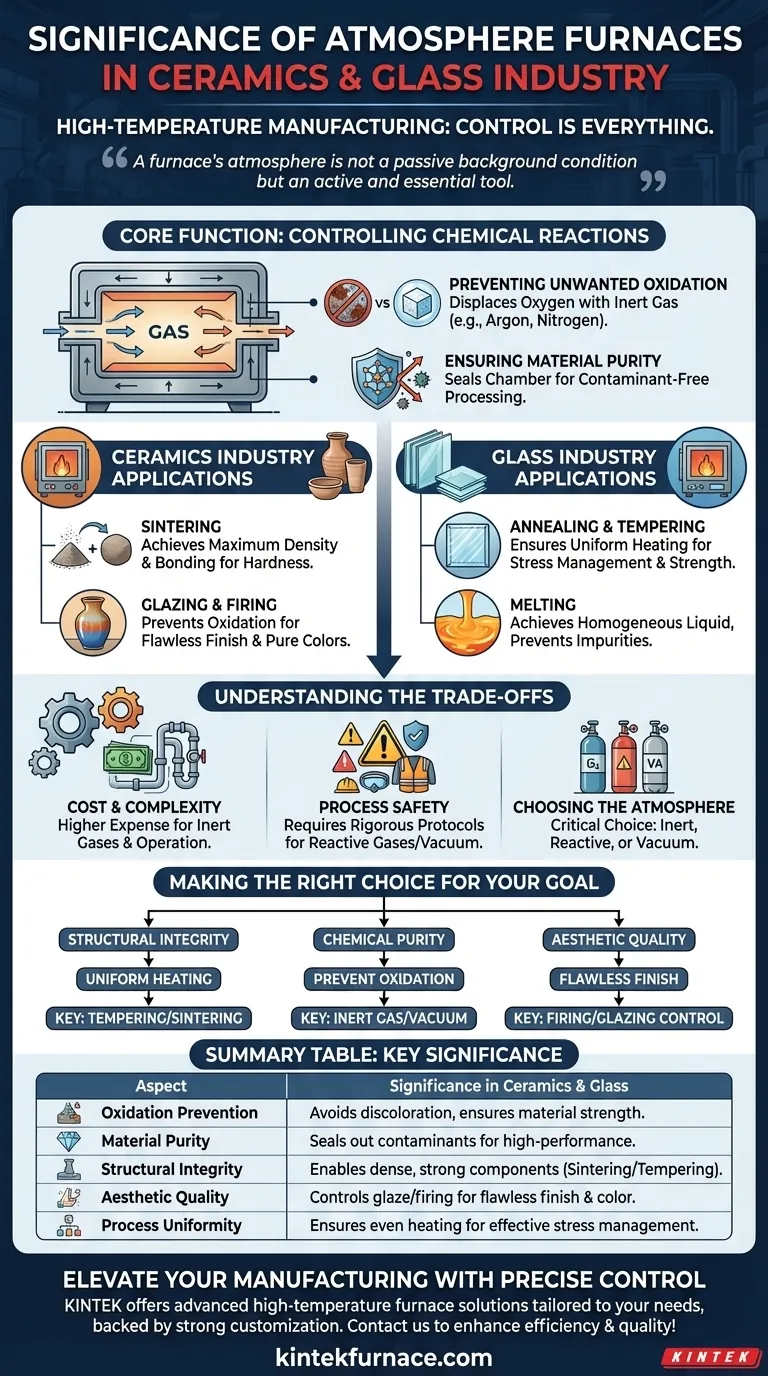

La función principal: Controlar las reacciones químicas

El valor principal de un horno de atmósfera es su capacidad para crear un entorno químico estrechamente controlado. Esto evita que el aire ambiente, principalmente nitrógeno y oxígeno, interfiera con el material a altas temperaturas.

Prevención de la oxidación no deseada

A temperaturas elevadas, los materiales son altamente reactivos con el oxígeno. Esta oxidación puede causar decoloración, defectos superficiales y una reducción significativa en la resistencia y el rendimiento del material.

Una atmósfera controlada, típicamente utilizando un gas inerte como argón o nitrógeno, desplaza el oxígeno y evita que ocurran estas reacciones destructivas.

Garantizar la pureza del material

Para aplicaciones avanzadas, especialmente en electrónica y aeroespacial, incluso cantidades mínimas de contaminación pueden ser catastróficas.

Los hornos de atmósfera sellan la cámara de procesamiento de contaminantes externos, asegurando que la composición química de la cerámica o el vidrio permanezca exactamente como se pretendía durante todo el ciclo de calentamiento.

Aplicaciones en la industria cerámica

En la fabricación de cerámica, controlar la atmósfera del horno es esencial para transformar polvos en componentes densos y robustos.

Sinterización: Alcanzar la máxima densidad

La sinterización es el proceso de calentar polvos cerámicos justo por debajo de su punto de fusión, lo que hace que las partículas se unan. Este proceso es lo que le da a la cerámica su dureza y resistencia al desgaste.

Una atmósfera inerte asegura que no haya reacciones químicas no deseadas que interfieran con esta unión, permitiendo la creación de componentes con máxima densidad e integridad estructural.

Esmaltado y cocción

La apariencia final y las propiedades superficiales de muchas cerámicas se determinan durante el esmaltado y la cocción. La atmósfera del horno puede impactar directamente el color y la textura del esmalte.

Al prevenir la oxidación, los fabricantes pueden lograr colores puros y un acabado impecable y sin manchas en el producto final.

Aplicaciones en la industria del vidrio

Para el vidrio, el tratamiento térmico consiste en gestionar las tensiones internas y mejorar la resistencia. La atmósfera desempeña un papel fundamental en la uniformidad y el éxito de estos procesos.

Recocido y templado: Gestión del estrés interno

El templado implica calentar el vidrio a alta temperatura y luego enfriarlo rápidamente para crear una tensión de compresión en la superficie, aumentando drásticamente su resistencia. El recocido es un proceso de enfriamiento más lento que se utiliza para aliviar las tensiones internas.

Una atmósfera controlada asegura un calentamiento uniforme en toda la superficie del vidrio. Esto previene los puntos calientes que podrían ser causados por la oxidación localizada, asegurando que el perfil de tensión resultante sea uniforme y efectivo.

Fusión

Incluso durante la fusión inicial de las materias primas, una atmósfera controlada puede ser beneficiosa. Puede ayudar a lograr un líquido más homogéneo y prevenir la incorporación de impurezas que podrían afectar la claridad y calidad del producto final de vidrio.

Comprender las compensaciones

Aunque es esencial, la implementación del control de la atmósfera introduce su propio conjunto de consideraciones.

Costo y complejidad

Operar un horno de atmósfera es más complejo y costoso que operar un horno estándar de aire. El suministro continuo de gases inertes de alta pureza como argón o nitrógeno representa un gasto operativo significativo.

Seguridad del proceso

El uso de diferentes tipos de atmósferas, como gases reactivos inflamables (por ejemplo, hidrógeno) u operar bajo vacío, requiere protocolos de seguridad rigurosos y equipos especializados para gestionar los riesgos.

Elegir la atmósfera adecuada

La elección de la atmósfera es crítica. El gas inerte se utiliza para prevenir reacciones, el gas reactivo podría usarse para causar intencionadamente un cambio químico específico (por ejemplo, una reacción de reducción), y el vacío es la forma definitiva de eliminar todos los contaminantes atmosféricos. Cada elección tiene diferentes necesidades de equipo y costos.

Tomar la decisión correcta para su objetivo

Su objetivo final determina qué aspecto del control atmosférico es más crítico para su proceso.

- Si su enfoque principal es la integridad estructural y la resistencia: Su objetivo es el calentamiento y enfriamiento uniformes, lo que convierte el control atmosférico durante el templado (para vidrio) o la sinterización (para cerámica) en su proceso clave.

- Si su enfoque principal es la pureza química para aplicaciones de alto rendimiento: Una atmósfera de gas inerte o vacío es innegociable para prevenir la oxidación y la contaminación de materiales sensibles como cerámicas de grado electrónico.

- Si su enfoque principal es la calidad estética: El control de la atmósfera durante la cocción y el esmaltado es esencial para prevenir la decoloración y los defectos superficiales, asegurando un acabado perfecto.

En última instancia, dominar la atmósfera del horno es lo que eleva la fabricación a alta temperatura de un arte a una ciencia precisa y repetible.

Tabla resumen:

| Aspecto | Significado en Cerámica y Vidrio |

|---|---|

| Prevención de la Oxidación | Utiliza gases inertes para evitar la decoloración y los defectos, asegurando la resistencia del material. |

| Pureza del Material | Sella los contaminantes para aplicaciones de alto rendimiento en electrónica y aeroespacial. |

| Integridad Estructural | Permite la sinterización y el templado uniformes para componentes densos y resistentes. |

| Calidad Estética | Controla los procesos de esmaltado y cocción para acabados y colores impecables. |

| Uniformidad del Proceso | Garantiza un calentamiento y enfriamiento uniformes en el recocido y el templado para la gestión del estrés. |

¿Listo para elevar su fabricación de cerámica o vidrio con un control preciso de la atmósfera? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.