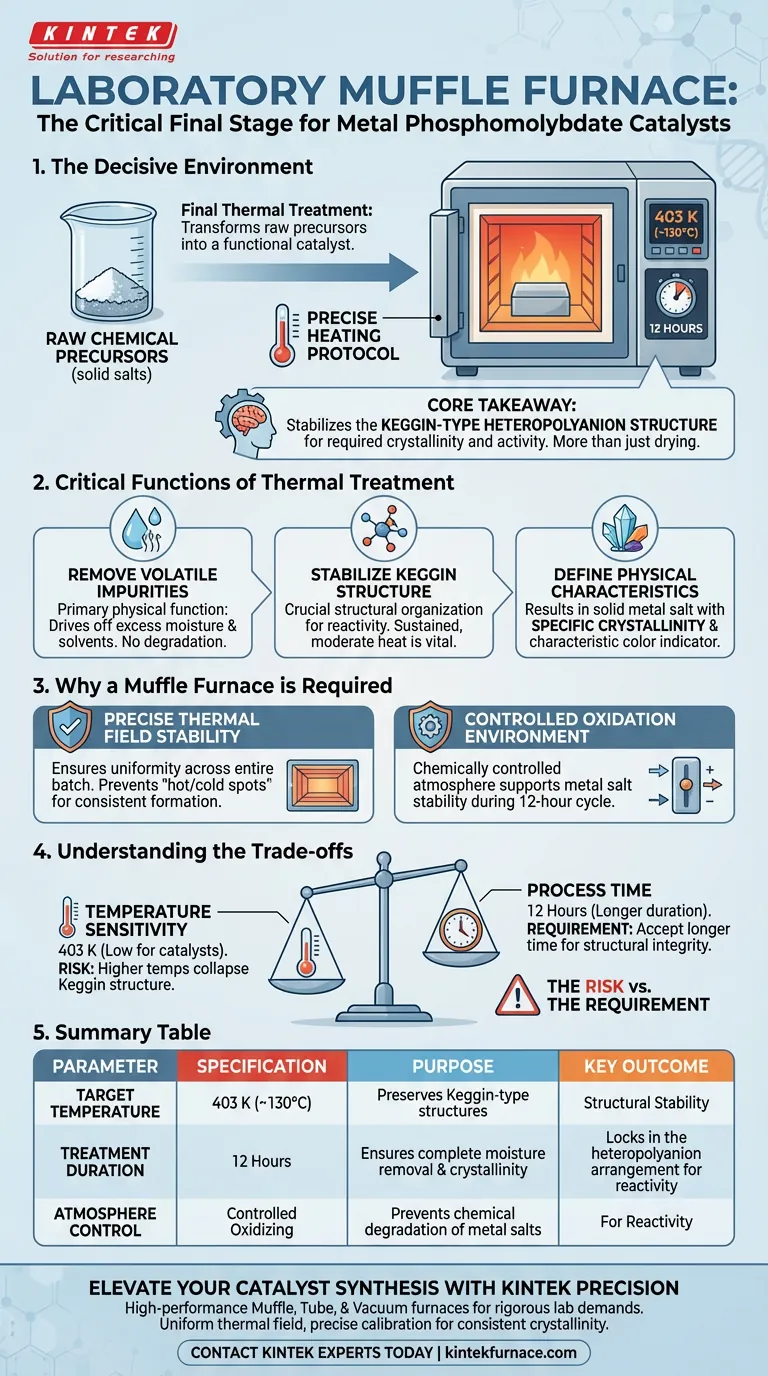

Un horno mufla de laboratorio sirve como el entorno decisivo para el tratamiento térmico final de los catalizadores de fosfomolibdato metálico. Específicamente, se utiliza para someter las sales sólidas derivadas de reacciones químicas a un protocolo de calentamiento preciso, típicamente mantenido a 403 K (aproximadamente 130 °C) durante 12 horas. Esta exposición térmica controlada es el mecanismo que transforma los precursores químicos brutos en un catalizador estable y funcional.

Conclusión Clave El horno mufla hace más que simplemente secar el material; actúa como un estabilizador estructural. Al mantener un perfil de temperatura estricto, elimina el exceso de humedad y al mismo tiempo fija la estructura de heteropoli-anión de tipo Keggin, asegurando que el catalizador alcance la cristalinidad y actividad química necesarias.

Las Funciones Críticas del Tratamiento Térmico

Eliminación de Impurezas Volátiles

La función física principal del horno durante esta etapa es la eliminación de disolventes.

Las sales sólidas brutas obtenidas de las reacciones químicas iniciales a menudo retienen cantidades significativas de humedad o residuos de disolvente.

El calentamiento del material elimina eficazmente esta humedad excesiva sin degradar los componentes químicos.

Estabilización de la Estructura Keggin

Más allá del simple secado, la energía térmica proporcionada por el horno inicia una organización estructural crucial.

Para los catalizadores de fosfomolibdato metálico, el objetivo es estabilizar la estructura de heteropoli-anión de tipo Keggin.

Esta disposición molecular específica es vital para la reactividad del catalizador y requiere calor moderado y sostenido para formarse correctamente.

Definición de las Características Físicas

El tratamiento en el horno es directamente responsable de la apariencia física final y la calidad del sólido.

Un tratamiento exitoso da como resultado un catalizador de sal metálica sólida con cristalinidad específica.

También produce una coloración característica, que sirve como indicador visual de que se ha logrado la fase química correcta.

Por Qué se Requiere un Horno Mufla

Estabilidad Precisa del Campo Térmico

La consistencia es primordial al preparar catalizadores químicos.

Un horno mufla de laboratorio proporciona una excelente estabilidad del campo térmico, asegurando que todo el lote reciba la misma exposición al calor.

Esta uniformidad evita "puntos calientes" o "puntos fríos" que podrían provocar un secado desigual o una formación estructural inconsistente.

Entorno de Oxidación Controlado

Si bien la referencia principal destaca un tratamiento a 403 K, los hornos mufla son generalmente capaces de crear entornos oxidantes específicos.

Esta capacidad asegura que la transición del precursor al catalizador activo ocurra en una atmósfera químicamente controlada.

Este entorno apoya la estabilidad de las sales metálicas durante el ciclo de tratamiento de 12 horas.

Comprensión de las Compensaciones

Sensibilidad a la Temperatura vs. Tiempo de Proceso

El protocolo específico para el fosfomolibdato metálico —403 K durante 12 horas— revela una compensación específica.

Esta temperatura es relativamente baja en comparación con el sinterizado a alta temperatura (más de 900 °C) utilizado para otros tipos de catalizadores.

El riesgo: Aumentar la temperatura para acelerar el proceso puede colapsar la delicada estructura Keggin.

El requisito: Debe aceptar un tiempo de procesamiento más largo (12 horas) para preservar la integridad estructural de este heteropoli-anión específico.

Dependencias de Calibración del Equipo

La calidad del catalizador final depende en gran medida de la calibración del horno.

Si el termopar interno del horno es inexacto, la temperatura real de la cámara puede desviarse del punto de ajuste.

Incluso una ligera desviación podría no estabilizar completamente la estructura cristalina o, por el contrario, degradar los sitios activos.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la preparación exitosa de catalizadores de fosfomolibdato metálico, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Adhiérase estrictamente al límite de 403 K para preservar la estructura de tipo Keggin, evitando la tentación de acelerar el secado con calor más alto.

- Si su enfoque principal es la Consistencia del Lote: Verifique la uniformidad térmica de su horno mufla para asegurar que la coloración característica y la cristalinidad sean idénticas en todo el volumen de la muestra.

La precisión en esta etapa térmica final es la diferencia entre una sal química bruta y un catalizador de alto rendimiento.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura Objetivo | 403 K (aprox. 130 °C) | Preserva las delicadas estructuras de tipo Keggin |

| Duración del Tratamiento | 12 Horas | Asegura la eliminación completa de la humedad y la cristalinidad |

| Control de Atmósfera | Oxidante Controlado | Previene la degradación química de las sales metálicas |

| Resultado Clave | Estabilidad Estructural | Fija la disposición del heteropoli-anión para la reactividad |

Mejore su Síntesis de Catalizadores con la Precisión de KINTEK

No permita que las fluctuaciones térmicas comprometan sus delicadas estructuras Keggin. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de hornos mufla, de tubo y de vacío de alto rendimiento diseñados para las rigurosas demandas de la investigación de laboratorio. Nuestras soluciones personalizables de alta temperatura proporcionan el campo térmico uniforme y la calibración precisa necesarios para garantizar una cristalinidad y actividad catalítica consistentes para sus necesidades únicas.

¿Listo para optimizar su procesamiento térmico? Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Metal Phosphomolybdate-Catalyzed Condensation of Furfural with Glycerol. DOI: 10.3390/pr13082665

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la importancia técnica de establecer una velocidad de calentamiento específica en un horno mufla para la síntesis de g-C3N4?

- ¿Por qué es fundamental la capacidad de control de temperatura de un horno mufla durante la preparación de Ba2M0.4Bi1.6O6?

- ¿Qué es un horno de mufla y cuáles son sus características generales? Descubre la calefacción de precisión para laboratorios

- ¿Qué factores deben considerar los usuarios al seleccionar un horno de resistencia de caja? Perspectivas clave para un rendimiento óptimo

- ¿Cómo facilitan los hornos de resistencia de caja el proceso de revenido para el acero para resortes 60Si2CrV templado? Temple de precisión

- ¿Cuál es la función de un horno mufla en la preparación de grafito expandido? Lograr portadores de PCM de alta eficiencia

- ¿Cuáles son las ventajas y desventajas de los hornos de carga inferior? Desbloquee una uniformidad térmica y un control superiores

- ¿Cómo se utiliza un horno mufla en los laboratorios para la preparación de muestras? Domina las técnicas de calcinación y tratamiento térmico