En un sistema de deposición química de vapor (CVD), el suministro de gas se gestiona mediante una red altamente integrada de hardware y software diseñada para una precisión extrema. Esto implica válvulas de cabecera con actuadores neumáticos que controlan el suministro de materia prima, que luego se encamina a través de tuberías personalizadas y se gestiona mediante módulos especializados de suministro de precursores. Todo este sistema físico está orquestado por una unidad de control avanzada y programable para garantizar el flujo, la mezcla y la temporización exactos requeridos para el proceso de deposición.

El principio fundamental a entender es que el suministro de gas en CVD no es meramente una cuestión de transporte; se trata de controlar con precisión una "receta" molecular en tiempo real. La tasa de flujo y la relación de mezcla de los gases precursores dictan directamente la composición, uniformidad y propiedades fundamentales de la película delgada final.

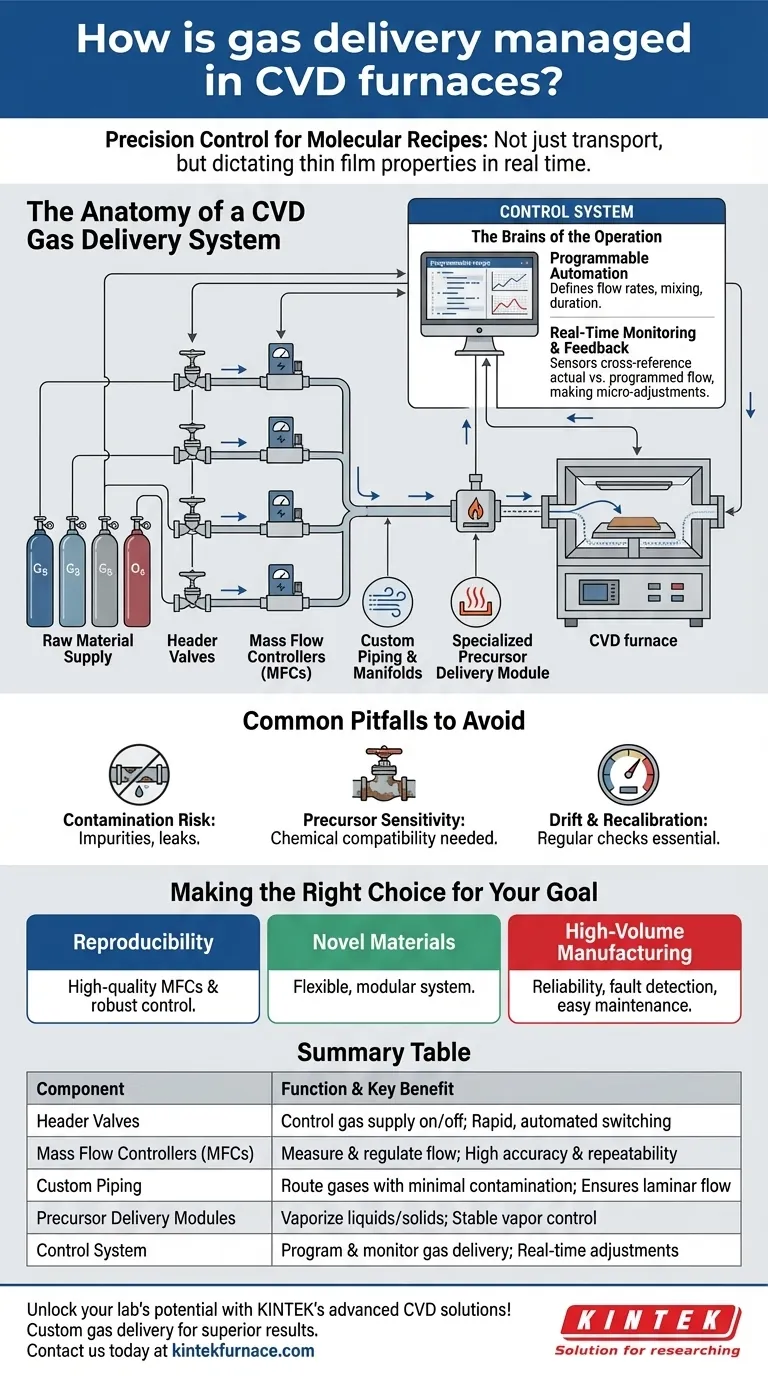

La anatomía de un sistema de suministro de gas CVD

Para lograr un control átomo por átomo, un horno CVD se basa en una serie de componentes especializados que funcionan en perfecta armonía. Cada parte tiene un papel específico en la transformación de materias primas a granel en una fase gaseosa reactiva controlada con precisión dentro de la cámara.

Suministro de materia prima y válvulas de cabecera

El proceso comienza en los cilindros de gas fuente. Las válvulas de cabecera, a menudo operadas por actuadores neumáticos, sirven como las principales compuertas de encendido/apagado para estas materias primas. El control neumático permite una conmutación rápida, automatizada y fiable, que es el primer paso para ejecutar una receta de deposición programada.

Controladores de flujo másico (MFC)

El corazón de la precisión en el suministro de gas es el controlador de flujo másico (MFC). Después de la válvula de cabecera, cada línea de gas pasa a través de un MFC, que mide y controla el volumen de gas que pasa a través de ella con una precisión increíble. Esto permite que el sistema dosifique la cantidad exacta de cada gas precursor requerido, sentando las bases para un proceso repetible.

Tuberías y colectores personalizados

Las tuberías que conectan las fuentes de gas a la cámara del horno no son de fontanería estándar. Están diseñadas a medida para evitar la contaminación y garantizar un comportamiento predecible del gas. Los objetivos clave son minimizar el "espacio muerto" donde los gases viejos pueden permanecer y mantener el flujo laminar, evitando turbulencias que podrían interrumpir una deposición uniforme.

Suministro especializado de precursores

No todos los precursores son gases simples a temperatura ambiente; muchos son líquidos o incluso sólidos. Estos requieren módulos especializados de suministro de precursores que calientan suavemente el material para convertirlo en vapor. Luego, el sistema introduce este vapor en la corriente de gas a una velocidad estable y controlada, como cualquier otro gas de proceso.

El cerebro de la operación: el sistema de control

El hardware físico solo es efectivo cuando es guiado por un sofisticado sistema de control. Aquí es donde se programan, monitorean y ejecutan las recetas, asegurando que el proceso sea preciso y repetible.

Automatización programable

Los hornos CVD modernos operan con recetas programables. Un ingeniero define cada paso del proceso: qué gases usar, sus tasas de flujo, la duración y las relaciones de mezcla. El sistema de control luego ejecuta esta secuencia sin fallas, eliminando la posibilidad de error humano.

Monitoreo y retroalimentación en tiempo real

El sistema de control no se limita a ejecutar comandos a ciegas. Utiliza sensores para monitorear el sistema en tiempo real, cotejando las tasas de flujo y presiones reales con la receta programada. Este bucle de retroalimentación permite que el sistema realice microajustes sobre la marcha, compensando cualquier fluctuación menor para garantizar la consistencia de una ejecución a la siguiente.

El objetivo: controlar la fase gaseosa de reacción

En última instancia, todo el aparato de suministro de gas trabaja hacia un solo objetivo: crear una fase gaseosa de reacción perfectamente definida dentro de la cámara de vacío. Al controlar la composición de esta mezcla de gases, se influye directamente en cómo las moléculas precursoras se descomponen y reaccionan en la superficie del sustrato, que es la esencia misma de la deposición de películas delgadas.

Errores comunes a evitar

La precisión de un sistema de suministro de gas CVD es también su principal vulnerabilidad. Una falla en la gestión de su complejidad puede conducir a procesos fallidos y resultados inconsistentes.

Riesgo de contaminación

El sistema es altamente sensible a las impurezas. Una pequeña fuga que introduzca aire en una línea de gas o la contaminación residual de una ejecución anterior puede alterar completamente la química de la película y arruinar el producto. La limpieza meticulosa y la verificación de fugas son innegociables.

Sensibilidad del precursor y compatibilidad de materiales

Diferentes productos químicos precursores tienen propiedades únicas. Algunos son altamente corrosivos, mientras que otros son inestables a ciertas temperaturas. Las líneas de suministro de gas, las válvulas y los sellos deben estar hechos de materiales que sean totalmente compatibles con los productos químicos específicos que se utilizan para evitar la degradación y la contaminación.

Desviación y recalibración

Con el tiempo, los sensores y controladores dentro de los MFC pueden "desviarse", volviéndose menos precisos. Sin un programa de calibración regular, su sistema podría reportar una tasa de flujo específica mientras entrega una diferente, lo que lleva a un declive gradual y a menudo misterioso en la calidad y reproducibilidad de la película.

Tomar la decisión correcta para su objetivo

Su enfoque para gestionar y especificar un sistema de suministro de gas debe alinearse directamente con el resultado deseado.

- Si su enfoque principal es la reproducibilidad del proceso: Invierta en controladores de flujo másico de alta calidad y un sistema de control robusto y automatizado con retroalimentación en tiempo real para garantizar la consistencia de una ejecución a otra.

- Si su enfoque principal es desarrollar nuevos materiales: Priorice un sistema flexible y modular con líneas de gas fácilmente intercambiables y soporte para múltiples tipos de módulos de suministro de precursores líquidos o sólidos.

- Si su enfoque principal es la fabricación de alto volumen: Enfatice la fiabilidad del sistema, el monitoreo en tiempo real con detección automatizada de fallas y procedimientos de mantenimiento optimizados para maximizar el tiempo de actividad y el rendimiento.

En última instancia, dominar el suministro de gas es dominar la química misma que define su producto final.

Tabla resumen:

| Componente | Función | Beneficio clave |

|---|---|---|

| Válvulas de cabecera | Controlan el encendido/apagado del suministro de gas | Conmutación rápida y automatizada |

| Controladores de Flujo Másico (MFC) | Miden y regulan el flujo de gas | Alta precisión y repetibilidad |

| Tuberías Personalizadas | Enrutan los gases con mínima contaminación | Asegura el flujo laminar y la uniformidad |

| Módulos de Suministro de Precursores | Vaporizan líquidos/sólidos para su introducción | Control de vapor estable para diversos precursores |

| Sistema de Control | Programa y monitorea el suministro de gas | Ajustes en tiempo real y reducción de errores |

¡Libere todo el potencial de su laboratorio con las soluciones CVD avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de alta temperatura como los de Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD adaptados a sus necesidades. Nuestras profundas capacidades de personalización garantizan una gestión precisa del suministro de gas para obtener resultados de película delgada superiores. ¿Listo para mejorar su proceso? ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación o producción!

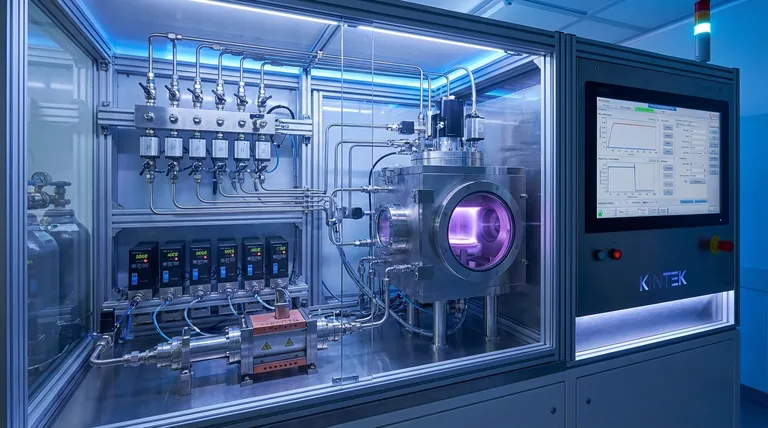

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura