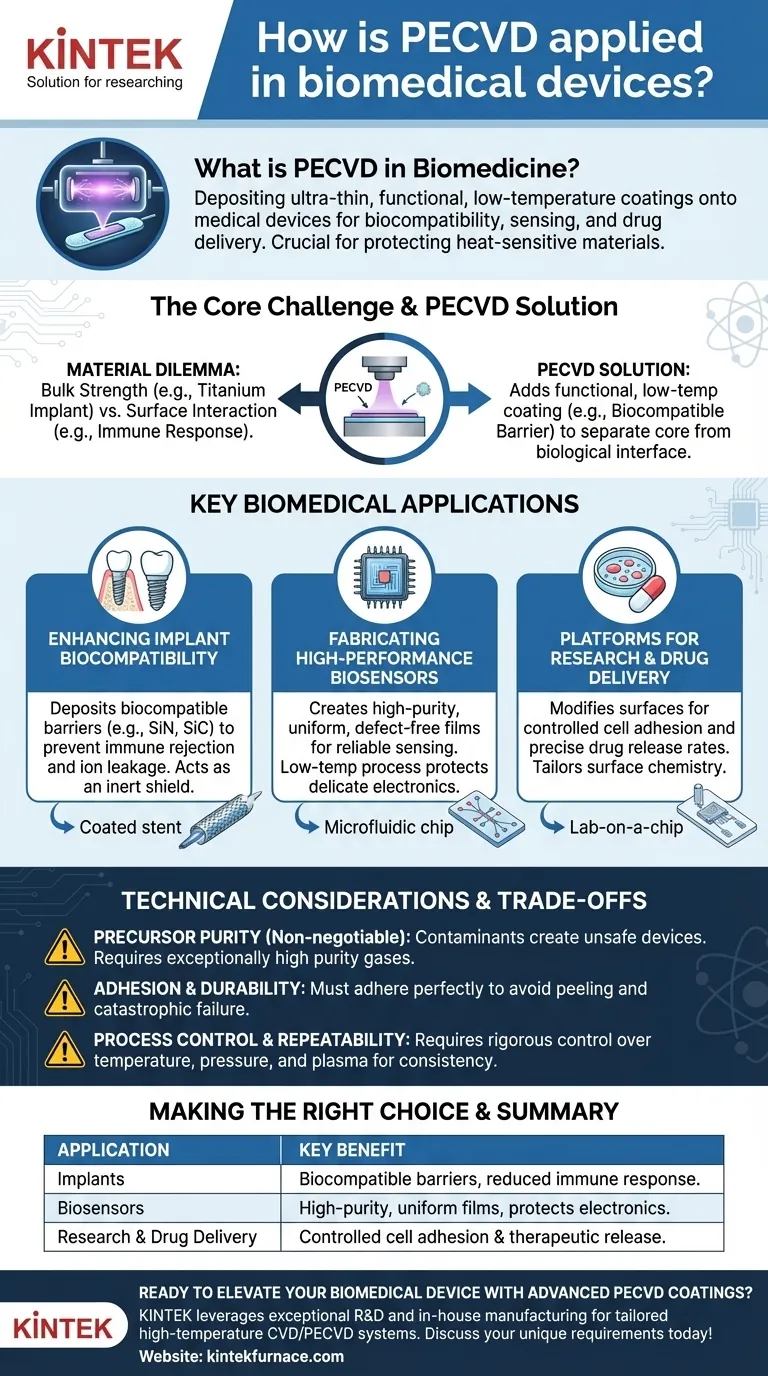

En el campo biomédico, el PECVD se utiliza principalmente para depositar recubrimientos funcionales ultradelgados sobre dispositivos médicos. Este proceso, conocido como Deposición Química de Vapor Mejorada por Plasma, destaca en la creación de superficies biocompatibles en implantes, la fabricación de capas sensibles de biosensores y el desarrollo de plataformas avanzadas para la investigación de la administración de fármacos y el cultivo celular. Su ventaja clave es la capacidad de operar a bajas temperaturas, lo cual es fundamental para proteger los materiales sensibles al calor comunes en la tecnología médica moderna.

El valor fundamental del PECVD en biomedicina es su capacidad para diseñar las propiedades superficiales de un dispositivo —como la biocompatibilidad o la reactividad del sensor— independientemente de su material base. Esto se logra a bajas temperaturas, lo que permite recubrir dispositivos sensibles o complejos sin causar daños térmicos.

El Desafío Central: Separar la Resistencia del Material Base de la Interacción Superficial

Los dispositivos médicos presentan un conflicto fundamental de ingeniería. El material central de un dispositivo se elige por sus propiedades de volumen, como la resistencia, la flexibilidad o la conductividad, pero su superficie es lo que interactúa directamente con el entorno biológico altamente sensible.

El Dilema del Material en Dispositivos Médicos

Un implante ortopédico, por ejemplo, debe estar hecho de un metal fuerte y duradero como el titanio para resistir el estrés mecánico. Sin embargo, la superficie metálica en bruto puede desencadenar una respuesta inmunitaria o liberar iones metálicos en el cuerpo con el tiempo.

De manera similar, el sustrato de un biosensor puede necesitar propiedades mecánicas específicas, pero su capacidad de detección depende totalmente de un material diferente y especializado en su superficie.

Cómo el PECVD Proporciona la Solución

El PECVD resuelve este conflicto al permitir a los ingenieros agregar una película delgada funcionalmente distinta a un componente terminado. Utiliza un plasma energizado para depositar un recubrimiento a partir de un gas precursor, un proceso que no requiere las altas temperaturas de otros métodos de deposición.

Esto le permite elegir efectivamente el mejor material para la estructura del dispositivo y luego aplicar el material perfecto para su interfaz biológica como una capa final separada.

Aplicaciones Biomédicas Clave del PECVD

La versatilidad del PECVD lo ha convertido en una herramienta crucial en varias áreas de la ingeniería biomédica. Su capacidad para controlar propiedades de la película como el grosor, la pureza y la composición es esencial para crear dispositivos fiables y seguros.

Mejora de la Biocompatibilidad de los Implantes

El PECVD se utiliza para depositar una barrera biocompatible sobre implantes médicos, incluidas articulaciones ortopédicas, implantes dentales y stents cardiovasculares.

Estos recubrimientos, a menudo materiales similares a la cerámica como el nitruro de silicio (SiN) o el carburo de silicio (SiC), actúan como un escudo inerte. Evitan que el material del implante subyacente entre en contacto directo con el tejido vivo, lo que reduce significativamente el riesgo de rechazo inmunológico, inflamación y fuga de iones.

Fabricación de Biosensores de Alto Rendimiento

El rendimiento de un biosensor depende de la calidad y uniformidad de su capa de detección. El PECVD deposita las películas uniformes y de alta pureza requeridas para mediciones fiables y repetibles.

Debido a que el proceso es a baja temperatura, estas películas sensibles se pueden depositar directamente sobre sustratos que contienen electrónica delicada o canales microfluídicos sin causar daños.

Creación de Plataformas para Investigación y Administración de Fármacos

En la investigación biomédica, el PECVD se utiliza para modificar las superficies de equipos de laboratorio, como placas de Petri o chips microfluídicos, para promover o prevenir la adhesión celular.

Esta tecnología también se está explorando para sistemas de administración de fármacos, donde un recubrimiento diseñado con precisión puede controlar la tasa de liberación de un agente terapéutico desde un dispositivo implantable.

Comprensión de las Compensaciones y Consideraciones Técnicas

Aunque es potente, el PECVD no es una solución sencilla. Su aplicación exitosa en el campo médico, altamente regulado, requiere sortear importantes desafíos técnicos.

La Pureza del Precursor Es Innegociable

Los gases utilizados en el proceso PECVD deben ser de una pureza excepcionalmente alta. Cualquier contaminante en el gas puede incorporarse a la película final, lo que podría crear una superficie tóxica e inutilizar el dispositivo médico.

Adherencia y Durabilidad

La película depositada debe adherirse perfectamente a la superficie del dispositivo durante toda su vida útil operativa. Cualquier pelado o deslaminación del recubrimiento dentro del cuerpo es un fallo catastrófico que puede liberar residuos y exponer el material reactivo subyacente.

Control del Proceso y Repetibilidad

Para la fabricación de dispositivos médicos, cada dispositivo debe cumplir con especificaciones idénticas. Lograr este nivel de consistencia con un proceso PECVD requiere un control riguroso de variables como la temperatura, la presión, el flujo de gas y la potencia del plasma. Esto exige una inversión de capital significativa y experiencia en ingeniería de procesos.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar PECVD debe estar impulsada por el requisito funcional específico que necesita diseñar en la superficie de su dispositivo.

- Si su enfoque principal es mejorar la seguridad y la longevidad de los implantes: Utilice PECVD para depositar un recubrimiento de barrera denso, inerte y biocompatible que aísle el material base del cuerpo.

- Si su enfoque principal es desarrollar una herramienta de diagnóstico sensible: Aproveche el PECVD por su capacidad para crear películas uniformes y de alta pureza esenciales para un rendimiento fiable del biosensor sin dañar los componentes subyacentes.

- Si su enfoque principal es controlar la interacción celular o la liberación de fármacos: Aplique PECVD para adaptar con precisión la química superficial y la morfología de un dispositivo para aplicaciones de investigación o terapéuticas avanzadas.

En última instancia, el PECVD le permite resolver desafíos a nivel superficial sin comprometer la función principal de su dispositivo biomédico.

Tabla Resumen:

| Aplicación | Beneficios Clave del PECVD |

|---|---|

| Implantes (p. ej., ortopédicos, dentales) | Deposita barreras biocompatibles (p. ej., SiN, SiC) para reducir la respuesta inmunitaria y la fuga de iones |

| Biosensores | Crea películas uniformes y de alta pureza para una detección fiable sin dañar la electrónica |

| Investigación y Administración de Fármacos | Modifica superficies para una adhesión celular controlada y liberación terapéutica |

| Ventajas Generales | Funcionamiento a baja temperatura, ingeniería de superficies independiente, versatilidad en las propiedades de la película |

¿Listo para elevar su dispositivo biomédico con recubrimientos avanzados de PECVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura personalizadas, incluidos nuestros sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para implantes, biosensores y más. ¡Contáctenos hoy para discutir cómo podemos mejorar la seguridad, el rendimiento y la innovación de su dispositivo!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio