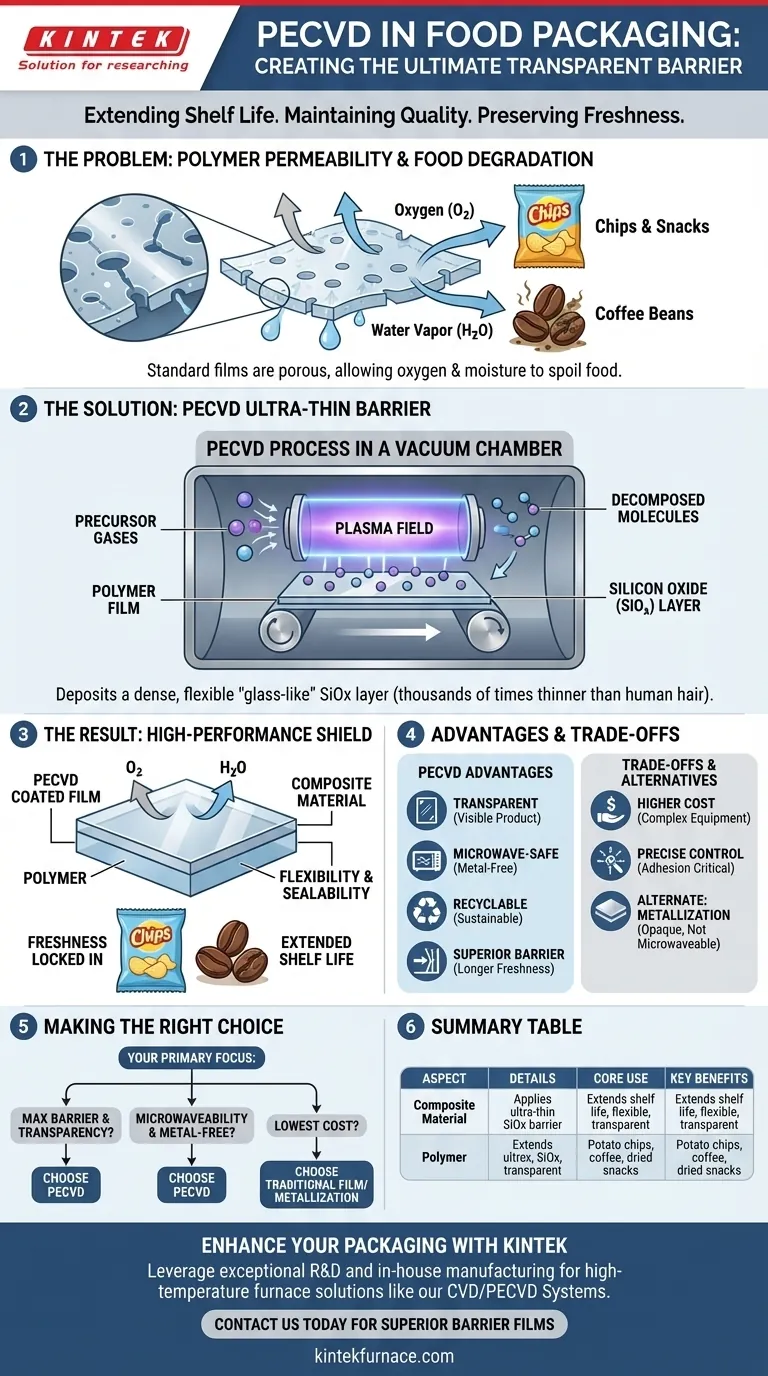

En la industria del envasado de alimentos, la Deposición Química de Vapor Mejorada por Plasma (PECVD) se utiliza para aplicar una capa de barrera transparente y ultradelgada sobre películas poliméricas flexibles. Este recubrimiento microscópico, a menudo hecho de materiales como el óxido de silicio, mejora drásticamente la capacidad del envase para proteger los alimentos del oxígeno y la humedad, extendiendo así la vida útil y manteniendo la calidad del producto para artículos como patatas fritas, café y aperitivos secos.

La función principal del PECVD en el envasado de alimentos es resolver una debilidad fundamental del plástico: su permeabilidad. Al depositar una barrera similar al vidrio que es miles de veces más delgada que un cabello humano, el PECVD transforma una película polimérica estándar en un material de alto rendimiento que mantiene los alimentos frescos sin sacrificar la flexibilidad o la transparencia.

El problema central: por qué falla el envasado flexible

El envasado flexible, como la película plástica utilizada para bolsas y sobres, es ligero y rentable. Sin embargo, a nivel microscópico, estos materiales poliméricos son porosos.

La permeabilidad de los polímeros

Las películas plásticas estándar contienen huecos microscópicos entre sus cadenas poliméricas. Aunque son invisibles a simple vista, estos huecos son lo suficientemente grandes como para que las moléculas de gas, como el oxígeno y el vapor de agua, pasen a través de ellos con el tiempo.

Los enemigos de la frescura: el oxígeno y el agua

Para muchos productos alimenticios, la exposición al oxígeno y la humedad es perjudicial. El oxígeno provoca oxidación, haciendo que las grasas se vuelvan rancias y que los sabores se degraden. La humedad puede hacer que los productos crujientes como las patatas fritas se ablanden y puede provocar grumos en los productos en polvo.

Cómo el PECVD crea la barrera de alto rendimiento

El PECVD aborda el problema de la permeabilidad añadiendo una capa prácticamente impermeable a la película polimérica en un proceso de baja temperatura altamente controlado.

Comprensión del proceso PECVD

El PECVD utiliza un campo de plasma energizado dentro de una cámara de vacío para descomponer los gases precursores. Estas moléculas descompuestas luego se condensan y se depositan sobre la superficie de la película de envasado, formando un recubrimiento excepcionalmente delgado, denso y uniforme.

La capa de barrera de óxido de silicio (SiOx)

Un material común utilizado en esta aplicación es el óxido de silicio (SiOx). En esencia, el PECVD deposita una capa microscópica de vidrio flexible sobre el plástico. Esta capa inorgánica tiene una estructura molecular mucho más ajustada que el polímero subyacente, creando una formidable barrera contra la transmisión de gas y vapor de agua.

El resultado: un escudo impermeable y flexible

El producto final es un material compuesto que combina lo mejor de ambos mundos. El polímero proporciona la estructura principal, la flexibilidad y la capacidad de sellado, mientras que el recubrimiento PECVD ultradelgado proporciona la función de barrera crítica necesaria para la conservación de alimentos a largo plazo.

Comprensión de las compensaciones y alternativas

Aunque es muy eficaz, el PECVD es un proceso sofisticado con consideraciones específicas en comparación con otras tecnologías de barrera.

Complejidad y coste

El PECVD es una tecnología de deposición al vacío, que requiere una inversión de capital significativa en equipos y tiene costes operativos más altos que los métodos más sencillos, como la coextrusión de múltiples capas de polímero. Normalmente se reserva para productos donde las propiedades de barrera de alto rendimiento son esenciales.

La alternativa: la metalización

Otra técnica de barrera común es la metalización, donde se deposita una fina capa de aluminio sobre la película (lo que da a las bolsas de patatas fritas su interior brillante clásico). Aunque es una barrera eficaz, la metalización crea un envase opaco, impide que el producto se caliente en el microondas y puede complicar el reciclaje.

Adhesión y durabilidad de la película

El rendimiento de una película recubierta con PECVD depende fundamentalmente de la adhesión entre la delgada capa de SiOx y el sustrato polimérico. El proceso debe controlarse con precisión para garantizar que esta unión sea lo suficientemente fuerte y duradera como para resistir la flexión, el transporte y la manipulación sin agrietarse ni despegarse.

Tomar la decisión correcta para su producto

La decisión de utilizar PECVD está impulsada por los requisitos de protección específicos del producto alimenticio y las características deseadas del envase final.

- Si su principal objetivo es el rendimiento máximo de la barrera y la transparencia: El PECVD es una solución líder, que permite a los clientes ver el producto mientras garantiza su protección contra el oxígeno y la humedad.

- Si su principal objetivo es la capacidad de uso en microondas y un envase sin metal: El PECVD ofrece una clara ventaja sobre las películas metalizadas tradicionales, creando envases más fáciles de usar para el consumidor y más fáciles de reciclar.

- Si su principal objetivo es el menor coste posible para productos menos sensibles: Las películas poliméricas multicapa tradicionales o la metalización pueden ofrecer una solución más rentable donde la transparencia no es un requisito.

En última instancia, el PECVD permite la creación de envases avanzados que protegen su contenido sin comprometer las demandas modernas de visibilidad del producto, comodidad y rendimiento.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Aplica capas de barrera ultradelgadas y transparentes (p. ej., óxido de silicio) sobre películas poliméricas |

| Beneficios clave | Extiende la vida útil, mantiene la calidad de los alimentos, preserva la flexibilidad y la transparencia |

| Aplicaciones comunes | Patatas fritas, café, aperitivos secos |

| Proceso | Deposición de plasma a baja temperatura en cámaras de vacío |

| Ventajas sobre las alternativas | Transparente, apto para microondas, reciclable frente a la metalización opaca |

| Consideraciones | Coste más alto, requiere un control preciso de la adhesión y la durabilidad |

¿Listo para mejorar el envasado de sus alimentos con soluciones avanzadas de PECVD? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece diversos laboratorios con soluciones de hornos de alta temperatura como nuestros sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para el desarrollo de películas de barrera superiores. ¡Contáctenos hoy para analizar cómo podemos ayudarle a lograr una mayor vida útil y una mejor protección del producto!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad