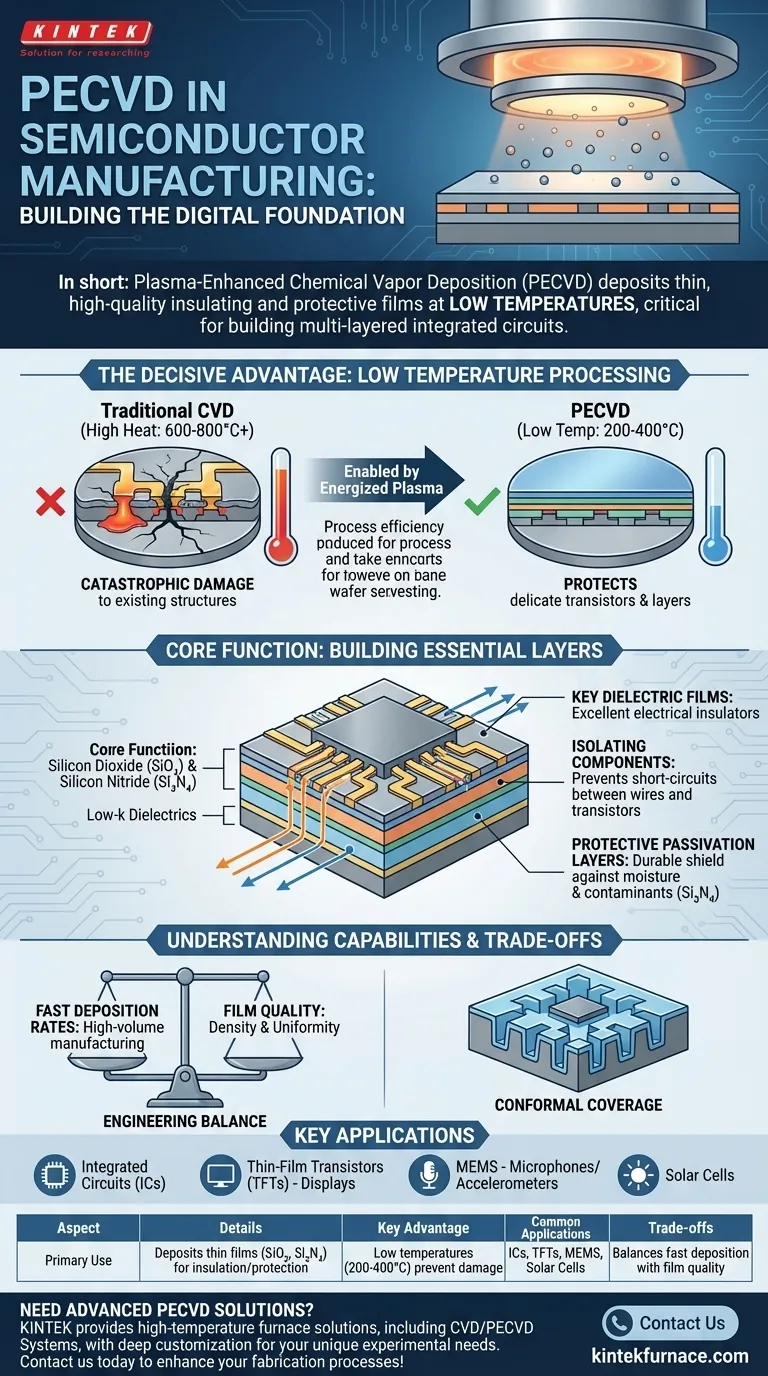

En resumen, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso fundamental en la fabricación de semiconductores utilizado para depositar películas delgadas y de alta calidad de materiales aislantes y protectores sobre obleas de silicio. Su característica más crítica es su capacidad para operar a bajas temperaturas, lo cual es esencial para construir circuitos integrados modernos de múltiples capas sin dañar los componentes fabricados previamente.

El verdadero valor del PECVD no radica solo en la deposición de películas, sino en hacerlo a bajas temperaturas. Esta ventaja crucial permite a los fabricantes añadir capas críticas a una oblea sin destruir las delicadas estructuras de transistores sensibles al calor ya construidas, haciendo posible la fabricación de microchips complejos.

La Función Principal: Construir Capas Esenciales

En la fabricación de semiconductores, un chip se construye capa por capa. El PECVD es la herramienta principal para añadir capas no conductoras (dieléctricas) específicas que son fundamentales para la estructura y función del dispositivo.

Deposición de Películas Dieléctricas Clave

Los materiales más comunes depositados mediante PECVD son el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄). Estas películas son excelentes aislantes eléctricos.

El PECVD también se utiliza para materiales avanzados, como dieléctricos de bajo k, que son esenciales para aumentar la velocidad del procesador al reducir las interferencias eléctricas no deseadas entre los cables.

Aislamiento de Componentes Conductores

Estas películas dieléctricas sirven como aislantes entre los innumerables cables microscópicos (interconexiones) y componentes de un chip. Sin este aislamiento, el dispositivo entraría en cortocircuito inmediatamente.

Las capas de SiO₂ se utilizan para separar las capas metálicas entre sí y de los transistores subyacentes, asegurando que las señales eléctricas viajen por sus caminos previstos.

Creación de Capas de Pasivación Protectoras

A menudo, se deposita una capa final de nitruro de silicio sobre toda la superficie de la oblea. Esta capa de pasivación actúa como un escudo duro y duradero.

Protege la delicada circuitería de la humedad, los contaminantes químicos y el daño físico durante las etapas finales del empaquetado y a lo largo de la vida útil del dispositivo.

Por qué la Baja Temperatura es la Ventaja Decisiva

El beneficio más importante del PECVD sobre otros métodos, como la Deposición Química de Vapor (CVD) tradicional, es su baja temperatura de procesamiento.

El Problema con el Calor Elevado

Los métodos CVD tradicionales requieren temperaturas extremadamente altas (600-800°C o más) para desencadenar las reacciones químicas que forman la película.

Estas temperaturas serían catastróficas para un semiconductor moderno, ya que derretirían las interconexiones de aluminio o cobre y destruirían las delicadas estructuras de transistores ya fabricadas en la oblea.

Protección de Estructuras de Dispositivos Existentes

El PECVD utiliza un plasma energizado para impulsar la reacción química, lo que permite que la deposición ocurra a temperaturas mucho más bajas, típicamente entre 200°C y 400°C.

Este proceso "frío" permite que se añadan películas de alta calidad sobre transistores y capas metálicas completadas sin causar daños, lo que posibilita la creación de dispositivos complejos de múltiples capas.

Comprensión de las Ventajas y Desventajas y Capacidades

Aunque es esencial, el PECVD implica equilibrar varias variables del proceso para lograr el resultado deseado. Los ingenieros deben gestionar estas ventajas y desventajas para cumplir los objetivos de rendimiento, fiabilidad y fabricación.

Cobertura Conforme

Los chips modernos tienen topografías 3D increíblemente complejas con zanjas profundas y estructuras altas. El PECVD proporciona una buena cobertura conforme, lo que significa que la película se deposita uniformemente sobre las partes superiores, laterales e inferiores de estas características.

Esta capacidad es crítica para encapsular completamente los componentes y rellenar huecos sin crear vacíos, lo que podría comprometer la integridad del dispositivo.

Velocidad de Deposición vs. Calidad de la Película

El PECVD ofrece velocidades de deposición muy rápidas, lo cual es vital para la fabricación de alto volumen. Sin embargo, a menudo hay una compensación entre la velocidad y la calidad de la película.

Ejecutar el proceso más rápido a veces puede llevar a una menor densidad de la película o a una menor uniformidad en toda la oblea. Los ingenieros deben ajustar cuidadosamente el proceso para equilibrar el rendimiento con la calidad requerida para la aplicación específica.

Aplicaciones Clave

Más allá de los circuitos integrados estándar, el PECVD es un proceso crítico en la fabricación de:

- Transistores de película delgada (TFT) utilizados en pantallas modernas (LCD, OLED).

- Sistemas microelectromecánicos (MEMS), como acelerómetros y micrófonos.

- Celdas solares, donde se utiliza para depositar capas antirreflectantes y de pasivación.

Cómo Aplicar Esto a su Proyecto

Al evaluar las técnicas de deposición, la elección viene dictada por el presupuesto térmico y la complejidad estructural de su dispositivo.

- Si su enfoque principal son los circuitos integrados modernos: El PECVD es el estándar de la industria para los dieléctricos entre capas y la pasivación porque su proceso de baja temperatura es innegociable para proteger los transistores subyacentes.

- Si su enfoque principal es una película simple en una oblea en blanco sin estructuras sensibles al calor: Un proceso de mayor temperatura como el CVD tradicional podría ser una opción más rentable para crear una película de muy alta pureza.

- Si su enfoque principal es una conformidad perfecta en zanjas extremadamente profundas y estrechas: Puede que necesite una técnica más avanzada como la Deposición por Capas Atómicas (ALD), aunque el PECVD a menudo proporciona un equilibrio suficiente de conformidad y velocidad.

En última instancia, el PECVD es la tecnología clave que equilibra expertamente la velocidad, la calidad y la compatibilidad a baja temperatura para la gran mayoría de las necesidades modernas de fabricación de semiconductores.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Uso Principal | Deposita películas delgadas (p. ej., SiO₂, Si₃N₄) para aislamiento y protección en dispositivos semiconductores. |

| Ventaja Clave | Opera a bajas temperaturas (200-400°C), previniendo daños a los componentes existentes. |

| Aplicaciones Comunes | Circuitos integrados, TFT para pantallas, MEMS y celdas solares. |

| Ventajas y Desventajas | Equilibra las altas velocidades de deposición con la calidad de la película y la cobertura conforme. |

¿Necesita soluciones PECVD avanzadas para sus proyectos de semiconductores? Aprovechando una I+D excepcional y fabricación propia, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos precisamente con sus requisitos experimentales únicos. Contáctenos hoy para mejorar sus procesos de fabricación con equipos fiables y adaptados.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada