En cualquier sistema PECVD, el plasma se genera aplicando un campo eléctrico fuerte de alta frecuencia a un gas a baja presión dentro de una cámara de vacío. Esta energía aplicada acelera los electrones libres, que luego chocan e ionizan las moléculas de gas, creando el estado de plasma reactivo necesario para la deposición de películas delgadas.

El objetivo de PECVD no es simplemente crear plasma, sino usarlo como fuente de energía a baja temperatura. El plasma descompone gases precursores estables en fragmentos altamente reactivos que pueden formar una película delgada de alta calidad sin requerir el alto calor dañino de los métodos de deposición tradicionales.

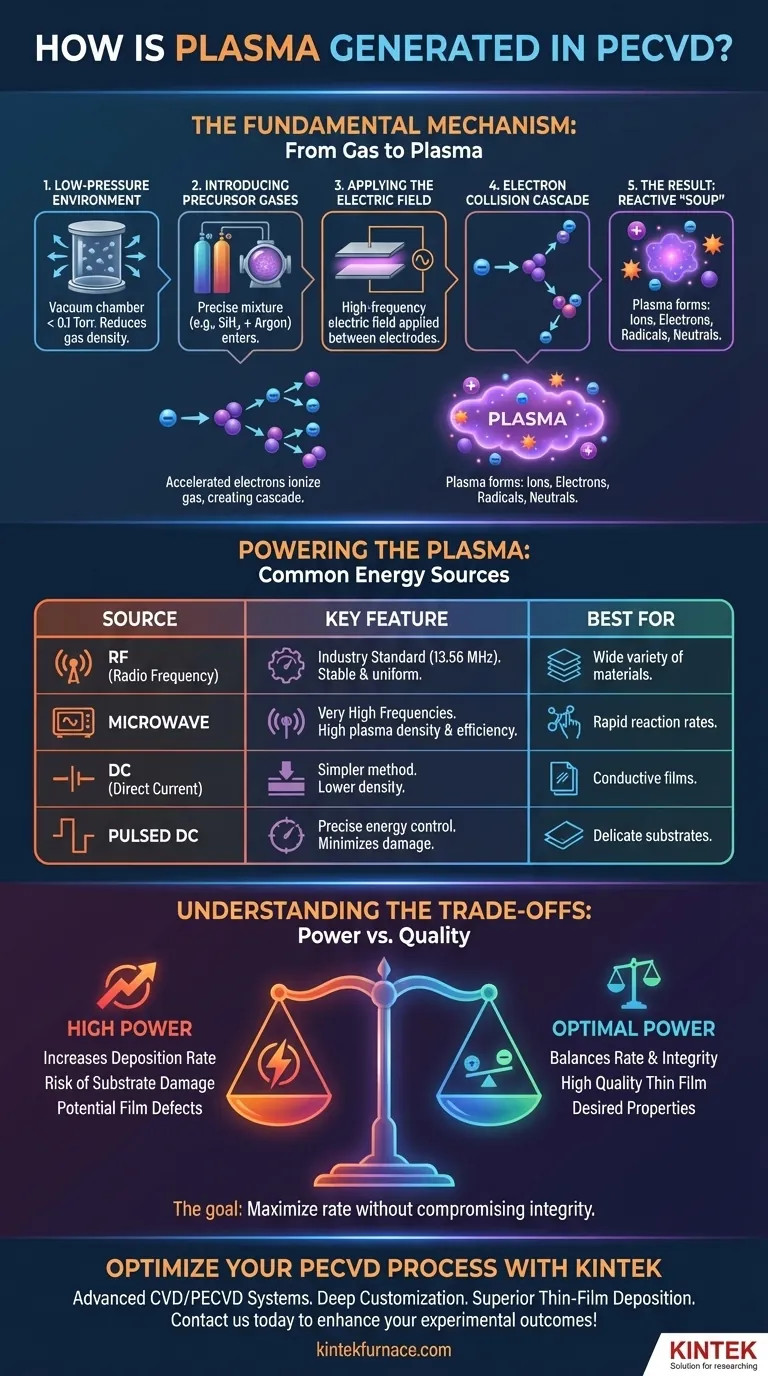

El Mecanismo Fundamental: Del Gas al Plasma

La creación de plasma en un reactor PECVD es un proceso controlado de múltiples pasos diseñado para activar precursores químicos a nivel molecular.

El Entorno de Baja Presión

Primero, el proceso ocurre dentro de una cámara de vacío a presiones muy bajas, típicamente por debajo de 0.1 Torr. Este vacío es crítico porque reduce la densidad de las moléculas de gas, permitiendo que los electrones viajen lo suficientemente lejos para ganar suficiente energía del campo eléctrico antes de una colisión.

Introducción de Gases Precursores

Luego, se introduce una mezcla precisa de gases precursores en la cámara. Estos son los bloques de construcción químicos para la película deseada, como el silano (SiH₄) para películas basadas en silicio, a menudo mezclado con gases portadores inertes como el argón.

Aplicación del Campo Eléctrico

Luego se aplica un campo eléctrico entre dos electrodos dentro de la cámara. Este campo, alimentado por una fuente externa, proporciona la energía que finalmente impulsará la formación del plasma.

La Cascada de Colisiones Electrónicas

El campo eléctrico acelera los pocos electrones libres que están naturalmente presentes en el gas. Estos electrones de alta energía (a menudo 100-300 eV) chocan con moléculas de gas neutras.

Si la colisión es lo suficientemente energética, expulsa un electrón de la molécula neutra, creando un ion cargado positivamente y otro electrón libre. Este proceso se conoce como ionización. El electrón recién liberado también es acelerado por el campo, lo que lleva a una reacción en cadena o "cascada" que genera rápidamente una densa nube de iones y electrones.

El Resultado: Una "Sopa" Reactiva

Este gas ionizado—una mezcla de iones positivos, electrones libres, átomos neutros y fragmentos moleculares altamente reactivos conocidos como radicales—es el plasma. Este estado, a menudo visible como un brillo característico, contiene todas las especies energéticas necesarias para impulsar la reacción de deposición en la superficie del sustrato.

Alimentando el Plasma: Fuentes de Energía Comunes

La elección de la fuente de energía dicta las características del plasma y se adapta a los requisitos específicos de deposición.

Radiofrecuencia (RF): El Estándar de la Industria

El método más común utiliza una fuente de radiofrecuencia (RF), que normalmente opera a 13.56 MHz, el estándar de la industria. La potencia de RF es muy eficaz para crear un plasma estable, uniforme y sostenido (o "descarga luminiscente"), lo que lo hace adecuado para una amplia variedad de materiales.

Energía de Microondas: Una Alternativa de Alta Frecuencia

Las fuentes de microondas generan plasma con frecuencias aún más altas. Esto puede conducir a densidades de plasma y eficiencias de ionización muy altas, lo que puede ser ventajoso para ciertos procesos que requieren tasas de reacción rápidas.

Corriente Continua (CC) y CC Pulsada

La corriente continua (CC) es un método más simple, pero generalmente produce plasma de menor densidad y a menudo se limita a materiales conductores. La CC pulsada es una técnica más avanzada que proporciona un control preciso sobre la energía del plasma, lo cual es crítico al depositar películas en sustratos delicados para evitar daños por bombardeo iónico.

Comprendiendo las Ventajas y Desventajas: Potencia vs. Calidad

Controlar el plasma es un equilibrio entre la velocidad de deposición y la calidad final de la película. La variable clave es la potencia aplicada a los electrodos.

El Papel de la Potencia del Plasma

Aumentar la potencia del plasma aumenta directamente la energía y la densidad de las especies reactivas. Esto generalmente acelera las reacciones químicas, lo que lleva a una mayor tasa de deposición.

El Riesgo de Alta Potencia

Sin embargo, la potencia excesiva puede ser perjudicial. Puede provocar que iones de alta energía bombardeen la superficie del sustrato, causando daños físicos o creando defectos estructurales en la película en crecimiento. Esto puede degradar las propiedades eléctricas u ópticas de la película.

Equilibrando la Tasa de Deposición y la Integridad de la Película

El principal desafío de la ingeniería de procesos en PECVD es encontrar el nivel óptimo de potencia. El objetivo es maximizar la tasa de deposición sin comprometer la integridad y las propiedades deseadas de la película delgada final.

Tomando la Decisión Correcta para su Objetivo

El método de generación de plasma impacta directamente el resultado de su proceso. Su elección debe alinearse con su objetivo principal.

- Si su enfoque principal es la estabilidad y versatilidad del proceso: La radiofrecuencia (RF) a 13.56 MHz es el estándar establecido para producir películas de alta calidad en una amplia gama de materiales.

- Si su enfoque principal es el control preciso sobre materiales delicados: La CC pulsada ofrece una gestión superior de la energía del plasma, lo cual es esencial para minimizar el daño al sustrato durante la deposición.

- Si su enfoque principal es una configuración más simple y rentable para películas conductoras: La corriente continua (CC) puede ser una fuente de plasma viable, aunque ofrece menos control y menor densidad de plasma.

En última instancia, dominar la generación de plasma consiste en controlar la energía para impulsar reacciones químicas con precisión.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Aplicar campo eléctrico de alta frecuencia a gas de baja presión en cámara de vacío |

| Pasos Clave | Entorno de baja presión, introducción de gas, aplicación de campo eléctrico, cascada de colisiones electrónicas |

| Fuentes de Energía | RF (13.56 MHz), Microondas, CC, CC Pulsada |

| Resultado | Creación de plasma reactivo para deposición de películas delgadas sin alto calor |

| Beneficios | Procesamiento a baja temperatura, alta calidad de película, versatilidad en materiales |

¡Optimice su proceso PECVD con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un control preciso del plasma para una deposición superior de películas delgadas. ¡Contáctenos hoy para discutir cómo podemos mejorar sus resultados experimentales e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK