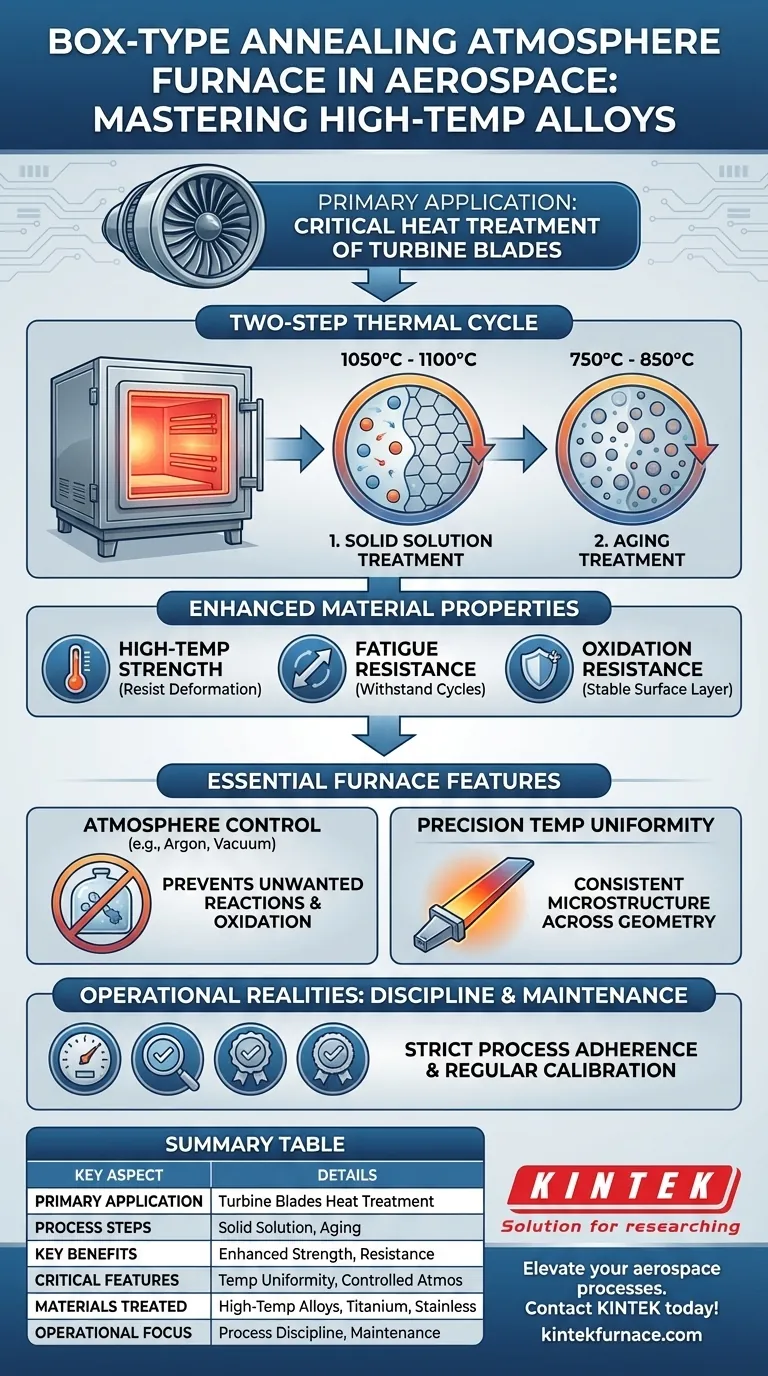

En el campo aeroespacial, un horno de atmósfera de recocido tipo caja se utiliza principalmente para el tratamiento térmico crítico de componentes de aleaciones de alta temperatura, entre los que destacan los álabes de turbina que se encuentran en los motores de las aeronaves. Este proceso implica un ciclo térmico preciso de dos etapas: tratamiento en solución sólida y envejecimiento, para desarrollar las propiedades extremas del material necesarias para un funcionamiento seguro y fiable del motor.

El valor esencial del horno radica en su doble capacidad para mantener temperaturas excepcionalmente uniformes y una atmósfera estrictamente controlada. Este control preciso no es negociable para crear las características microestructurales específicas que permiten a las piezas aeroespaciales críticas soportar inmensas cantidades de calor, presión y tensión sin fallar.

Aplicación Aeroespacial Central: Álabes de Turbina del Motor

En el corazón de un motor a reacción, los álabes de turbina operan en uno de los entornos artificiales más hostiles. Comprender este contexto revela por qué su proceso de fabricación es tan exigente.

Por qué los Álabes de Turbina Necesitan un Tratamiento Especializado

Los álabes de turbina giran a miles de RPM mientras se someten a temperaturas que pueden superar el punto de fusión de muchos metales. Deben resistir la deformación (fluencia), la fatiga por tensión cíclica y la oxidación a alta temperatura durante miles de horas.

Sin un tratamiento térmico especializado, la aleación de alta temperatura en bruto fallaría catastróficamente bajo estas condiciones de alta temperatura, alta presión y alta velocidad.

El Proceso de Tratamiento Térmico en Dos Pasos

Para generar esta resiliencia, los álabes se someten a un proceso térmico preciso dentro del horno de atmósfera.

Primero es el tratamiento en solución sólida, donde los álabes se calientan entre 1050 °C y 1100 °C. A esta temperatura, los elementos de fortalecimiento dentro de la aleación se disuelven en una solución sólida uniforme, similar a cómo el azúcar se disuelve en agua caliente.

A continuación, se realiza el tratamiento de envejecimiento, un remojo prolongado a una temperatura más baja, generalmente entre 750 °C y 850 °C. Este paso provoca que los elementos disueltos precipiten como partículas microscópicas ordenadas dentro de la estructura de grano de la aleación, que actúan como barreras para el movimiento de dislocación y aumentan drásticamente la resistencia del material.

El Resultado: Propiedades del Material Mejoradas

Este proceso cuidadosamente controlado mejora directamente las propiedades más críticas de los álabes:

- Resistencia a Alta Temperatura: La capacidad de resistir la deformación bajo carga a temperaturas extremas.

- Resistencia a la Fatiga: La capacidad de soportar ciclos repetidos de tensión sin agrietarse.

- Resistencia a la Oxidación: La formación de una capa superficial protectora y estable que evita que el material se degrade en el flujo de gas caliente.

Por Qué Este Horno es Esencial para el Proceso

Cualquier horno puede calentarse, pero las aplicaciones aeroespaciales exigen un nivel de control que solo equipos especializados como un horno de atmósfera tipo caja pueden proporcionar. Sus características clave no son solo beneficiosas; son requisitos fundamentales.

El Papel Crítico del Control de Atmósfera

Calentar metales reactivos como aleaciones de alta temperatura o aleaciones de titanio al aire libre provocaría una oxidación inmediata y grave, comprometiendo la integridad del material.

La cámara sellada del horno permite el uso de una atmósfera controlada—a menudo un gas inerte como argón o un vacío. Esto previene reacciones químicas no deseadas en la superficie del componente, asegurando que el material final sea puro y sus propiedades no se vean comprometidas.

Uniformidad de Temperatura de Precisión

Una forma compleja como un álabe de turbina debe calentarse uniformemente en toda su geometría. Incluso las pequeñas variaciones de temperatura pueden provocar microestructuras inconsistentes, creando puntos débiles que podrían convertirse en puntos de fallo en servicio.

Estos hornos están diseñados para una excelente uniformidad de temperatura, asegurando que cada parte del componente reciba exactamente el mismo tratamiento térmico.

Aplicaciones Más Allá de los Álabes de Turbina

Aunque los álabes de turbina son un ejemplo principal, estos hornos también se utilizan para otros procesos aeroespaciales críticos. Esto incluye el recocido o la soldadura fuerte de materiales como aleaciones de titanio y acero inoxidable, donde el control preciso de la temperatura y la atmósfera es igualmente vital para lograr las propiedades mecánicas y la integridad de la unión deseadas.

Comprensión de las Realidades Operativas

Las capacidades avanzadas de estos hornos conllevan requisitos operativos estrictos. En la industria aeroespacial, no hay margen para el error, y el proceso es tan crítico como el equipo.

La Importancia de la Disciplina del Proceso

Los hornos modernos cuentan con interfaces fáciles de usar para configurar y monitorear parámetros. Sin embargo, esta facilidad de uso se combina con la necesidad de una disciplina extrema. El éxito del tratamiento térmico depende de la adherencia exacta a los perfiles térmicos validados y a las composiciones de atmósfera.

El Mantenimiento No Es Negociable

Para garantizar la precisión y la fiabilidad, es esencial un calendario de mantenimiento riguroso. Esto no es opcional.

- La calibración regular del sistema de control de temperatura garantiza la precisión.

- La inspección de los elementos calefactores previene fallos inesperados y desviaciones de temperatura.

- El mantenimiento del sistema de control de atmósfera y los sellos de las puertas es fundamental para evitar fugas que podrían arruinar un lote multimillonario de componentes.

Seguridad y Fiabilidad por Diseño

Estos hornos están equipados con múltiples interbloqueos de seguridad para la protección contra sobrecorriente, sobretensión y sobrecalentamiento. Un sello de puerta fiable es a la vez una característica de seguridad —previniendo fugas de atmósfera— y una característica de garantía de calidad que protege los componentes de alto valor en el interior.

Tomar la Decisión Correcta para su Objetivo

El uso de esta tecnología está impulsado por objetivos inquebrantables. Comprender estos objetivos aclara la importancia de cada característica.

- Si su enfoque principal es lograr la máxima resistencia y durabilidad del material: El proceso de solución y envejecimiento en dos pasos a temperaturas controladas con precisión es el factor más crítico.

- Si su enfoque principal es garantizar la pureza e integridad del material: El control estricto de la atmósfera para prevenir la oxidación y la contaminación superficial es innegociable.

- Si su enfoque principal es mantener la coherencia y repetibilidad del proceso: Un programa riguroso de calibración del horno, mantenimiento y disciplina operativa es esencial.

En última instancia, el horno de atmósfera de recocido tipo caja es más que una pieza de equipo; es un facilitador fundamental de la ingeniería aeroespacial moderna.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Aplicación Principal | Tratamiento térmico de álabes de turbina en motores de aeronaves |

| Pasos del Proceso | Tratamiento en solución sólida (1050-1100°C), Tratamiento de envejecimiento (750-850°C) |

| Beneficios Clave | Resistencia mejorada a alta temperatura, resistencia a la fatiga, resistencia a la oxidación |

| Características Críticas | Uniformidad de temperatura precisa, atmósfera controlada (p. ej., argón o vacío) |

| Materiales Tratados | Aleaciones de alta temperatura, aleaciones de titanio, acero inoxidable |

| Enfoque Operativo | Estricta disciplina del proceso, mantenimiento regular, interbloqueos de seguridad |

Mejore sus procesos de tratamiento térmico aeroespacial con las soluciones avanzadas de hornos de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para necesidades experimentales únicas, como los tratamientos de álabes de turbina. Contáctenos hoy para discutir cómo podemos mejorar las propiedades de sus materiales y la fiabilidad operativa.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material