En resumen, la cámara de calentamiento de un horno de recocido al vacío se construye típicamente con un marco estructural de acero inoxidable. Internamente, está equipada con elementos calefactores y rodeada por múltiples capas de escudos térmicos, que sirven como aislamiento. La configuración más común utiliza calentadores de tubo de grafito y escudos térmicos de fieltro de grafito, aunque también está ampliamente disponible una alternativa totalmente metálica para aplicaciones específicas.

El diseño de una cámara de calentamiento es un equilibrio deliberado entre la eficiencia térmica, el costo y la compatibilidad de los materiales. La elección crítica no es solo qué materiales se utilizan, sino por qué se eligen, principalmente la decisión entre una construcción estándar de grafito y una especializada totalmente metálica para evitar la contaminación del material.

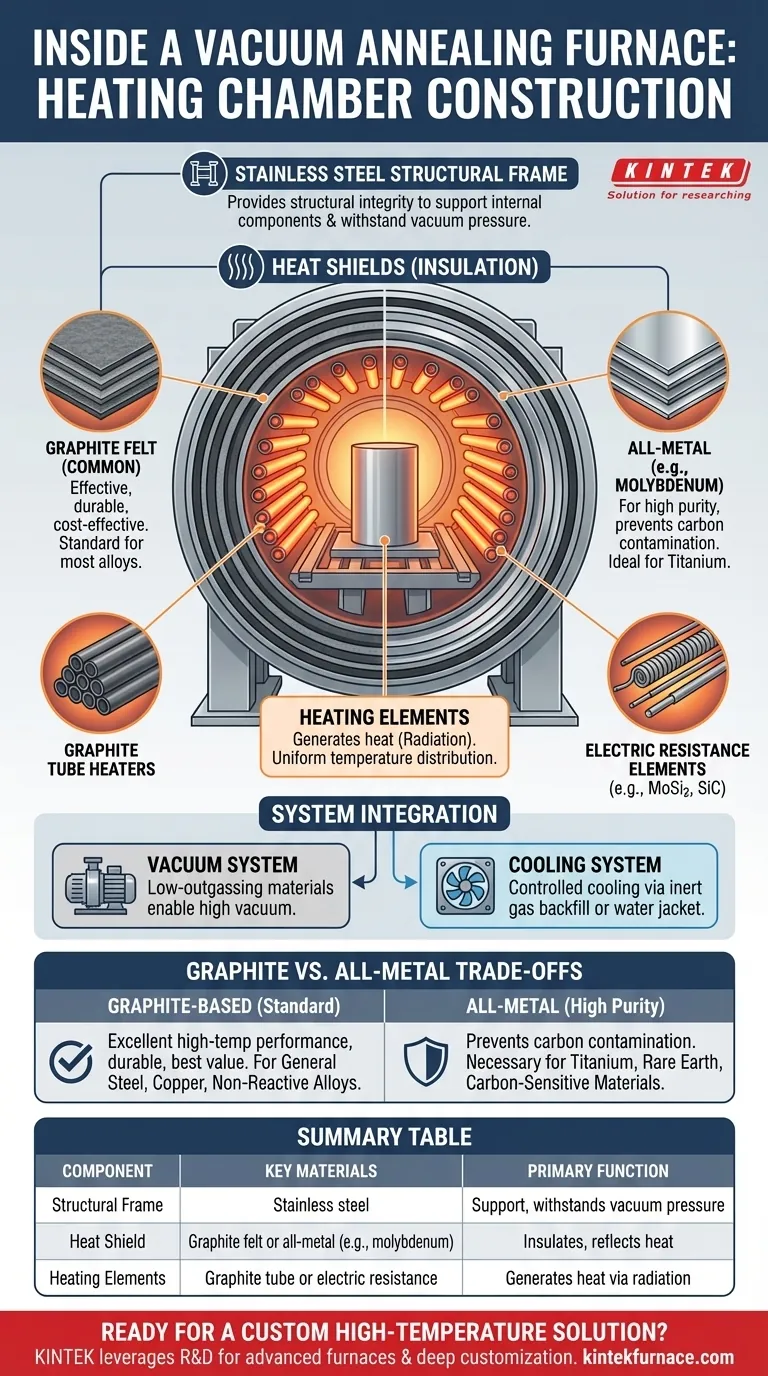

Deconstruyendo la Cámara de Calentamiento

Para entender el horno, primero debemos desglosar la cámara de calentamiento en sus componentes funcionales principales. Cada parte cumple un propósito distinto y vital en la creación de un entorno de vacío controlado y de alta temperatura.

El Marco Estructural

La columna vertebral de la cámara es casi siempre un marco de acero inoxidable. Esto proporciona la integridad estructural necesaria para soportar los componentes internos y resistir el diferencial de presión cuando está bajo vacío. Su función principal es el soporte y la contención.

El Escudo Térmico (Aislamiento)

A diferencia de los hornos convencionales que utilizan fibra o ladrillo, un horno de vacío requiere un aislamiento que funcione en el vacío. Esto se logra con escudos térmicos multicapa que reflejan la energía térmica de vuelta a la zona caliente.

Hay dos tipos principales:

- Fieltro de Grafito: Esta es la opción más común. Las capas de fieltro de grafito son extremadamente efectivas a altas temperaturas, duraderas y relativamente rentables.

- Escudos Totalmente Metálicos: Para aplicaciones que exigen alta pureza, los escudos están hechos de metales reflectantes como el molibdeno o el acero inoxidable. Este diseño evita las partículas microscópicas de carbono que el grafito puede desprender.

Los Elementos Calefactores

Los elementos son responsables de generar el calor, que se transfiere a la pieza de trabajo principalmente por radiación en el ambiente de vacío.

Están dispuestos estratégicamente alrededor de la pieza de trabajo para asegurar una distribución uniforme de la temperatura. Los tipos comunes incluyen:

- Calentadores de Tubo de Grafito: Son eficientes, robustos y relativamente fáciles de instalar y mantener, lo que los convierte en una opción popular para hornos de uso general.

- Elementos de Resistencia Eléctrica: Otros diseños pueden usar cables calefactores o elementos especializados hechos de materiales como el disiliciuro de molibdeno (MoSi2) o el carburo de silicio (SiC).

El Papel de la Cámara en el Sistema General

La cámara de calentamiento no funciona de forma aislada. Es el corazón de un sistema más grande, y su diseño está profundamente integrado con las otras funciones críticas del horno.

Interacción con el Sistema de Vacío

La cámara es el recipiente que contiene el vacío. Todos los componentes internos (el marco, los escudos y los calentadores) deben estar hechos de materiales con bajas propiedades de desgasificación para permitir que las bombas de vacío (mecánicas, de difusión, etc.) alcancen y mantengan la baja presión requerida.

Interacción con el Sistema de Refrigeración

Después del ciclo de calentamiento, la pieza de trabajo debe enfriarse de manera controlada. La cámara está diseñada para funcionar con el sistema de refrigeración, que puede implicar rellenar la cámara con un gas inerte de alta pureza (como argón o nitrógeno) o hacer circular refrigerante a través de una camisa de refrigeración por agua construida alrededor del cuerpo del horno.

Entendiendo las Ventajas y Desventajas: Grafito vs. Totalmente Metálico

La elección de diseño más significativa para una cámara de calentamiento es la selección entre un interior de grafito y uno totalmente metálico. Esta decisión está impulsada enteramente por los materiales que se procesan y el nivel de pureza requerido.

¿Por qué elegir Grafito?

Una cámara de calentamiento basada en grafito es el estándar de la industria por una razón. Ofrece un excelente rendimiento a altas temperaturas, es muy duradera y proporciona el mejor valor para una amplia gama de aplicaciones, incluido el recocido de la mayoría de las aleaciones de acero, aceros inoxidables y aleaciones de cobre.

El Caso de una Cámara Totalmente Metálica

Se especifica una cámara totalmente metálica cuando la contaminación por carbono es una preocupación crítica. Ciertos materiales, como las aleaciones de titanio y otros metales reactivos o refractarios, pueden verse comprometidos por las trazas de carbono presentes en una cámara de grafito. En estos casos, una "zona caliente" basada en molibdeno es necesaria para mantener la pureza del material.

La Compatibilidad del Material es Clave

La elección no es sobre cuál es "mejor", sino cuál es apropiado para el material. Procesar titanio en un horno de grafito puede conducir a la contaminación de la superficie, mientras que procesar acero general en un costoso horno totalmente metálico no proporciona ningún beneficio tangible.

Eligiendo la Construcción Correcta para su Aplicación

Su decisión final debe estar alineada con los materiales específicos que pretende procesar y sus objetivos operativos.

- Si su enfoque principal es el recocido de uso general de aceros, cobre o aleaciones no reactivas: Una cámara de calentamiento basada en grafito es la opción estándar, más rentable y fiable.

- Si su enfoque principal es el procesamiento de alta pureza de titanio, metales de tierras raras u otros materiales sensibles al carbono: Una cámara totalmente metálica (por ejemplo, de molibdeno) es una inversión necesaria para evitar la contaminación del producto y garantizar la integridad metalúrgica.

- Si su enfoque principal es la facilidad de mantenimiento y el alto tiempo de actividad: Ambos diseños modernos son robustos, pero los elementos calefactores de grafito a menudo se consideran más simples y menos costosos de reemplazar.

En última instancia, la construcción de la cámara de calentamiento permite directamente los beneficios únicos del recocido al vacío, protegiendo los materiales de la oxidación y asegurando un proceso térmico limpio y controlado.

Tabla Resumen:

| Componente | Materiales Clave | Función Principal |

|---|---|---|

| Marco Estructural | Acero inoxidable | Proporciona soporte y resiste la presión del vacío |

| Escudo Térmico | Fieltro de grafito o totalmente metálico (por ejemplo, molibdeno) | Aísla y refleja el calor en el ambiente de vacío |

| Elementos Calefactores | Tubo de grafito o resistencia eléctrica (por ejemplo, MoSi2, SiC) | Genera calor por radiación para una temperatura uniforme |

¿Listo para mejorar las capacidades de su laboratorio con una solución de horno de alta temperatura personalizada? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para recocido de uso general o procesamiento de alta pureza. Contáctenos hoy para discutir cómo podemos optimizar el procesamiento de sus materiales y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural