Los hornos de vacío personalizados optimizan la producción al alinear con precisión el diseño del equipo con los requisitos metalúrgicos específicos de un componente o proceso. En lugar de utilizar un sistema de propósito general, un horno personalizado integra sistemas de calentamiento, enfriamiento y control adaptados para eliminar pasos del proceso, reducir el desperdicio de energía y garantizar resultados repetibles y de alta calidad para una aplicación específica.

La principal ventaja de un horno de vacío personalizado no es añadir funciones, sino eliminar las concesiones. Mientras que los hornos estándar ofrecen versatilidad, la personalización ofrece el máximo rendimiento, eficiencia y calidad para un objetivo de producción único y bien definido.

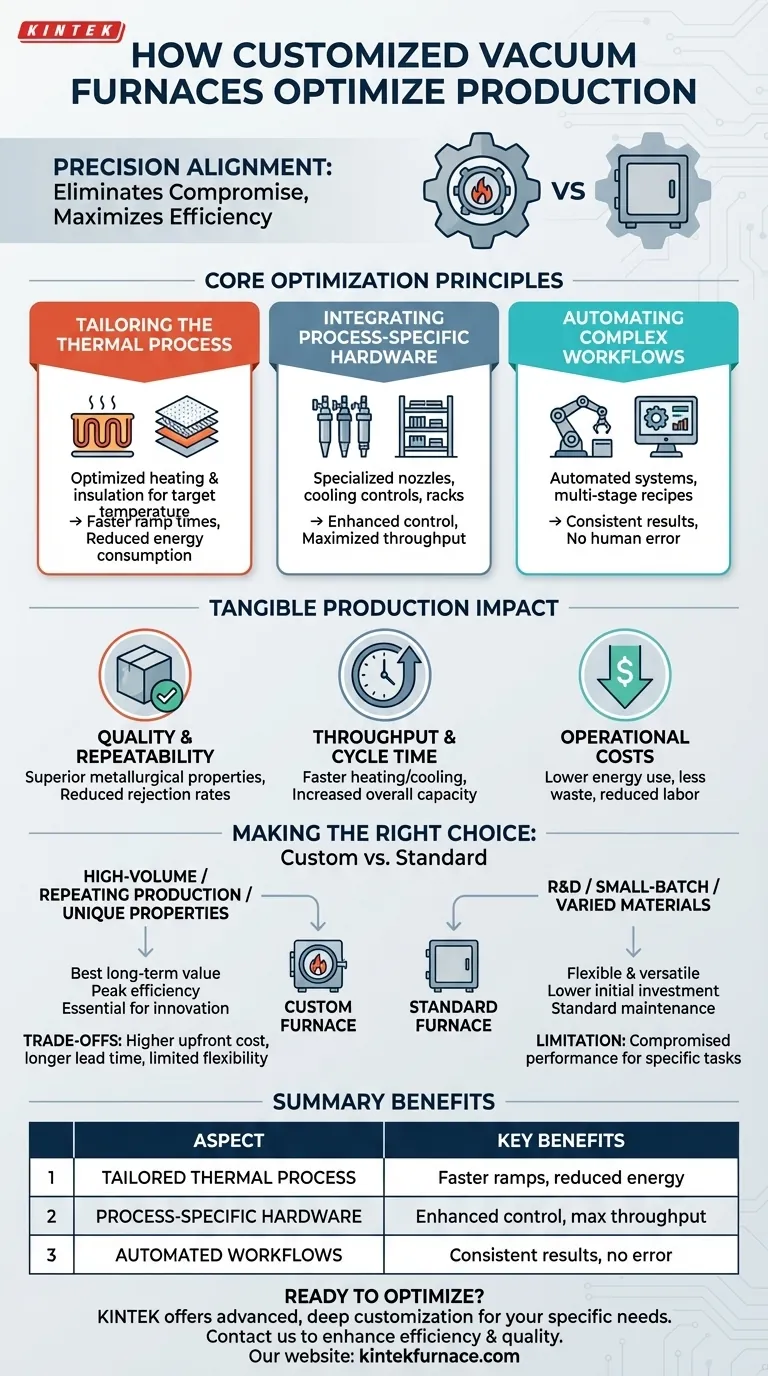

Más allá de la "Talla Única": Principios Fundamentales de la Optimización

Un horno estándar está diseñado para realizar muchas tareas de manera adecuada. Un horno personalizado está diseñado para realizar una tarea específica a la perfección. Esta optimización se logra a través de varios principios clave.

Adaptación del Proceso Térmico

Los hornos estándar se construyen para manejar un amplio rango de temperaturas, a menudo de 800 °C a 3.000 °C. Sin embargo, la mayoría de los procesos de producción operan dentro de una banda mucho más estrecha.

La personalización implica seleccionar elementos calefactores, dimensiones de la cámara y materiales aislantes eficientes que estén optimizados para su temperatura objetivo. Esto asegura tiempos de rampa más rápidos y minimiza la pérdida de calor, reduciendo directamente el consumo de energía y los costes operativos.

Integración de Hardware Específico del Proceso

Las ganancias más significativas provienen de la integración de hardware diseñado para una tarea específica. Un horno genérico no puede igualar el rendimiento de un sistema construido para este propósito.

Por ejemplo, un horno personalizado para el temple al vacío puede incluir boquillas de gas a alta presión (hasta 20 bar) para un enfriamiento rápido y uniforme. También puede contar con controles avanzados de la velocidad de enfriamiento para gestionar con precisión la transformación martensítica en aceros para herramientas, un nivel de control que es imposible con equipos estándar.

Otras personalizaciones de hardware incluyen cámaras dobles para el temple en aceite o bastidores especializados diseñados para maximizar el rendimiento de una pieza específica.

Automatización de Flujos de Trabajo Complejos

La producción moderna exige una coherencia absoluta. La personalización permite el diseño de sistemas de control automatizados que gestionan todo el ciclo de producción sin intervención del operador.

Estos sistemas pueden ejecutar recetas complejas y de múltiples etapas para procesos como el recocido al vacío, la sinterización o el revenido. Al automatizar las secuencias de calentamiento, mantenimiento y enfriamiento, se elimina el riesgo de error humano, se garantiza que cada lote sea idéntico y se libera mano de obra cualificada para otras tareas.

El Impacto Tangible en las Métricas de Producción

Alinear el diseño del horno con el objetivo de producción ofrece mejoras medibles en los indicadores clave de rendimiento.

Mejora de la Calidad y Repetibilidad de la Pieza

Al controlar con precisión cada variable —desde la uniformidad de la temperatura hasta la velocidad de enfriamiento— un horno personalizado produce piezas con propiedades metalúrgicas superiores y consistentes. Esto reduce las tasas de rechazo y garantiza que el producto final cumpla con estrictos estándares de calidad cada vez.

Maximización del Rendimiento y Reducción del Tiempo de Ciclo

Un proceso térmico optimizado significa un calentamiento y enfriamiento más rápidos. Las secuencias automatizadas eliminan los retrasos entre pasos. En conjunto, estos factores acortan significativamente el tiempo total del ciclo por lote. A lo largo de la vida útil del horno, este aumento de rendimiento tiene un gran impacto en la capacidad de producción general.

Reducción Drástica de los Costes Operativos

Los beneficios de la personalización se traducen directamente en un menor coste por pieza. Esto se logra reduciendo el consumo de energía, eliminando el desperdicio de piezas rechazadas y disminuyendo los costes laborales asociados a la operación manual del horno.

Comprensión de las Compensaciones: Personalizado vs. Estándar

Si bien es potente, una solución personalizada no siempre es la opción correcta. Comprender las compensaciones es fundamental para tomar una inversión informada.

La Inversión Inicial

Un horno diseñado a medida tendrá un precio de compra inicial más alto y un tiempo de entrega más largo que un modelo prefabricado. La decisión debe justificarse por las ganancias a largo plazo en eficiencia, calidad y rendimiento.

La Falta de Flexibilidad

La principal fortaleza de un horno personalizado es también su principal limitación. Un sistema altamente optimizado para un proceso específico (como el temple de piezas pequeñas) será ineficiente o inutilizable para una tarea completamente diferente (como la sinterización de componentes grandes).

Mantenimiento Especializado

Los componentes personalizados, como las configuraciones de boquillas únicas o los elementos calefactores no estándar, pueden requerir piezas de repuesto y procedimientos de mantenimiento especializados. Esto puede ser un factor si su equipo de mantenimiento está acostumbrado a trabajar solo con equipos estándar.

Tomar la Decisión Correcta para su Aplicación

La decisión de invertir en un horno de vacío estándar o personalizado debe estar impulsada por su objetivo de producción principal.

- Si su objetivo principal es la producción repetible de alto volumen de una pieza específica: Un horno personalizado es casi siempre la solución más rentable a largo plazo debido a su rendimiento y eficiencia superiores.

- Si su objetivo principal es la investigación, el desarrollo o trabajos de lotes pequeños con materiales variados: Un horno estándar versátil proporciona la flexibilidad necesaria para explorar diferentes procesos sin una inversión excesiva en una sola capacidad.

- Si su objetivo principal es lograr propiedades metalúrgicas únicas que el equipo estándar no puede: La personalización no es una opción, sino una necesidad para diseñar las condiciones térmicas exactas requeridas para su innovación.

En última instancia, elegir un horno personalizado es una decisión estratégica para alinear las capacidades de su equipo directamente con sus objetivos de producción más críticos.

Tabla Resumen:

| Aspecto de Optimización | Beneficios Clave |

|---|---|

| Proceso Térmico Adaptado | Tiempos de rampa más rápidos, consumo de energía reducido |

| Hardware Específico del Proceso | Control mejorado para tareas como el temple al vacío |

| Flujos de Trabajo Automatizados | Resultados consistentes, menor error humano |

| Impacto en la Producción | Mayor rendimiento, costes reducidos, calidad mejorada |

¿Listo para optimizar su producción con un horno de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y calidad!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores