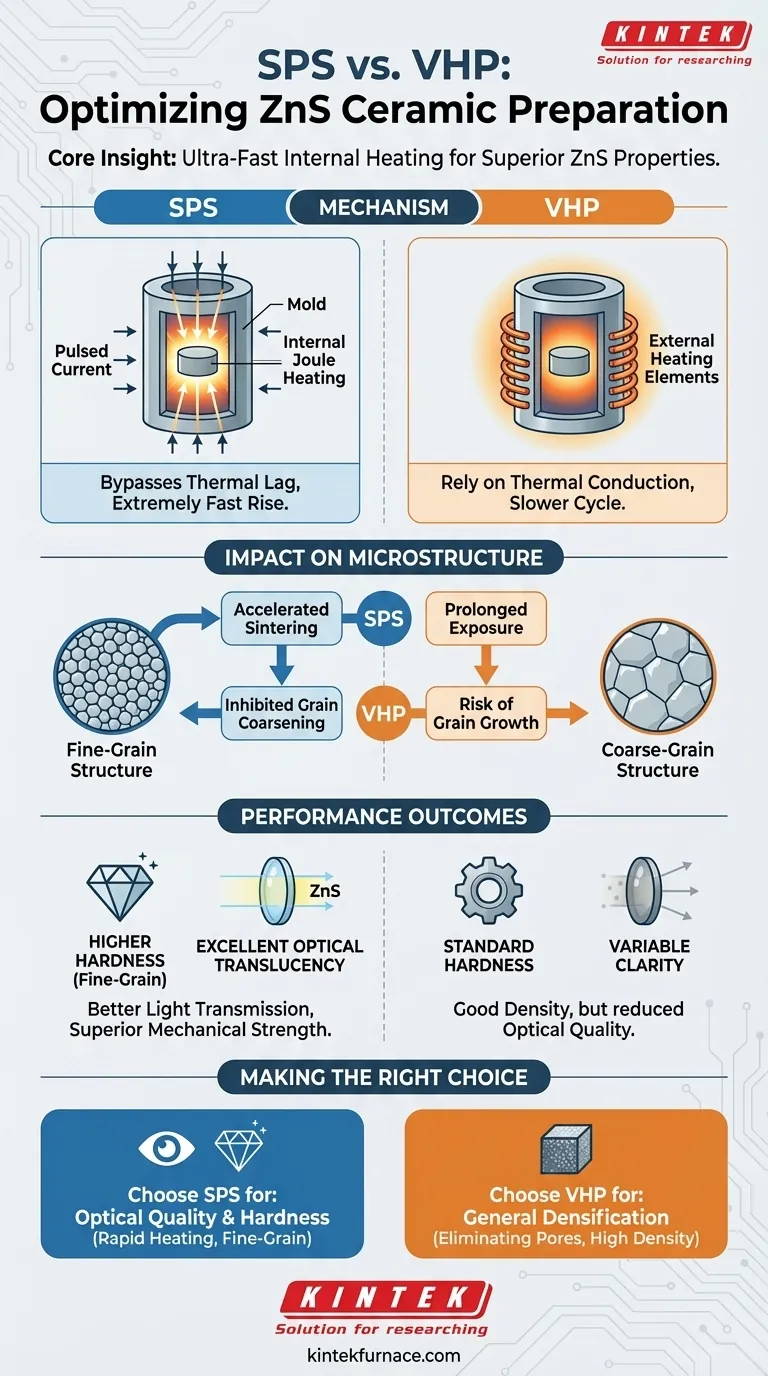

El Sinterizado por Plasma de Chispa (SPS) supera fundamentalmente al prensado en caliente tradicional para la preparación de cerámicas de sulfuro de zinc (ZnS) al utilizar un mecanismo de calentamiento único. Mientras que los métodos tradicionales se basan en elementos calefactores externos, el SPS pasa una corriente pulsada directamente a través del molde o la muestra, generando calor Joule interno. Esto permite velocidades de calentamiento significativamente más rápidas y ciclos de sinterizado más cortos, que son críticos para optimizar la microestructura del material.

Idea Clave: La principal ventaja del SPS radica en su velocidad. Al minimizar el tiempo que el material pasa a temperaturas máximas, el SPS inhibe eficazmente el crecimiento del grano. Esto da como resultado cerámicas de ZnS que poseen una microestructura de grano fino, dureza superior y una excelente translucidez óptica que los métodos tradicionales luchan por igualar.

La Mecánica de la Densificación Rápida

Calentamiento Joule Directo

La característica definitoria de un horno SPS es la generación de calor desde el interior del sistema.

Se pasa una corriente eléctrica pulsada directamente a través del molde de grafito y el compactado de polvo de ZnS.

Este mecanismo, conocido como calentamiento Joule, evita el retraso térmico asociado con los elementos calefactores externos utilizados en el prensado en caliente al vacío.

Ciclos de Sinterizado Acelerados

Debido a que el calor se genera internamente, la temperatura aumenta extremadamente rápido.

Esto permite que la muestra de ZnS alcance su temperatura de densificación en una fracción del tiempo requerido por el prensado en caliente tradicional.

La reducción en el tiempo total del proceso es la variable clave que diferencia las propiedades finales del material.

Impacto en la Microestructura y el Rendimiento

Inhibición del Crecimiento del Grano

En el procesamiento de cerámicas, la exposición prolongada a altas temperaturas a menudo conduce a un crecimiento excesivo del grano (envejecimiento).

La rápida velocidad de calentamiento del SPS reduce drásticamente esta ventana de exposición térmica.

Al acortar el tiempo de sinterizado, el SPS detiene eficazmente el crecimiento del grano antes de que degrade la estructura del material.

Microestructura de Grano Fino y Dureza

El resultado directo de la inhibición del envejecimiento es una cerámica con una microestructura de grano fino.

Según la relación de Hall-Petch, los tamaños de grano más finos generalmente se correlacionan con una mayor resistencia mecánica.

En consecuencia, las cerámicas de ZnS preparadas mediante SPS exhiben una dureza significativamente mayor en comparación con las procesadas mediante métodos más lentos.

Translucidez Óptica Superior

Para el ZnS, que se utiliza a menudo en aplicaciones ópticas, la microestructura determina el rendimiento.

Los granos grandes y gruesos pueden dispersar la luz, reduciendo la transparencia.

La microestructura de grano fino lograda a través del SPS garantiza una mejor transmisión de la luz, lo que produce una excelente translucidez óptica.

Comprensión de las Compensaciones

El Papel del Prensado en Caliente al Vacío

Si bien el SPS ofrece ventajas de velocidad y microestructura para el ZnS, es importante reconocer las capacidades del prensado en caliente al vacío (VHP) tradicional.

Como se señaló en contextos suplementarios, el VHP utiliza eficazmente la presión para eliminar defectos de poros y lograr altas densidades (hasta el 99,1%).

Velocidad frente a Estabilidad

El VHP es capaz de inhibir el crecimiento anormal del grano en comparación con el sinterizado sin presión y es muy eficaz para materiales como el niobato de litio.

Sin embargo, específicamente para el ZnS, el calentamiento ultrarrápido del SPS proporciona una ventaja distintiva para retener el tamaño de grano más fino posible, lo cual es crítico para la calidad óptica.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la tecnología de sinterizado adecuada para su aplicación de ZnS, considere las siguientes prioridades de rendimiento:

- Si su enfoque principal es la Calidad Óptica y la Dureza: Elija el Sinterizado por Plasma de Chispa (SPS) para aprovechar el calentamiento rápido que mantiene una microestructura de grano fino y maximiza la translucidez.

- Si su enfoque principal es la Densificación General: El Prensado en Caliente al Vacío tradicional sigue siendo una opción viable para eliminar poros y lograr alta densidad, especialmente si los tiempos de ciclo ultrarrápidos no son críticos.

Para cerámicas de ZnS de alto rendimiento donde la claridad óptica y la durabilidad mecánica son primordiales, el SPS proporciona la ventaja tecnológica definitiva.

Tabla Resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Prensado en Caliente al Vacío (VHP) |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento Joule Interno (Corriente Pulsada) | Elementos Calefactores Externos |

| Velocidad de Sinterizado | Ultrarrápido / Ciclos Cortos | Lento / Ciclos Largos |

| Control de Grano | Inhibe Eficazmente el Envejecimiento | Riesgo de Crecimiento del Grano |

| Propiedades Mecánicas | Mayor Dureza (Grano Fino) | Dureza Estándar |

| Rendimiento Óptico | Excelente Translucidez | Buena Densidad, Claridad Variable |

Mejore su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus cerámicas avanzadas con nuestras soluciones de sinterizado diseñadas con precisión. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de última generación de SPS, Prensado en Caliente al Vacío, CVD y hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus requisitos de procesamiento únicos.

Ya sea que su objetivo sea una translucidez óptica superior en ZnS o cerámicas estructurales de alta densidad, nuestro equipo técnico está listo para proporcionar el equipo especializado que necesita para tener éxito. ¡Contáctenos hoy mismo para optimizar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo mitiga un horno de sinterización de prensado en caliente al vacío la hinchazón del cobre? Solución a los problemas de expansión Fe-Cu

- ¿Qué papel desempeña el prensado en caliente en la ciencia de los materiales? Lograr piezas complejas y de alta densidad de manera eficiente

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales

- ¿Cuál es la importancia de la capacidad de calentamiento rápido de un horno de prensado en caliente? Desbloquee la precisión de sinterización a nanoescala

- ¿Qué es el prensado en caliente y cómo funciona? Logre una densidad y resistencia superiores del material

- ¿Cuál es el principio básico de cómo funciona una prensa de vacío? Aprovechar la presión atmosférica para una sujeción uniforme

- ¿Por qué se requiere un ambiente de vacío en un horno de sinterización por prensado en caliente al vacío al preparar herramientas de cerámica que contienen aglutinantes metálicos? Logre la pureza para un rendimiento superior de la herramienta.

- ¿Qué es una prensa de vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento