En resumen, el tratamiento térmico al vacío para latón ofrece una alternativa superior a los métodos tradicionales al producir un acabado superficial limpio y brillante y propiedades metalúrgicas altamente uniformes. Esto se logra eliminando el oxígeno del ambiente durante el calentamiento, lo que previene la decoloración oxidativa y la pérdida de material, eliminando así la necesidad de procesos de limpieza con ácido posteriores.

La verdadera ventaja del tratamiento térmico al vacío no es solo un producto final mejorado, sino un proceso de fabricación fundamentalmente más eficiente y controlable. Desplaza el enfoque de corregir defectos como la formación de cascarilla y la decoloración a prevenirlos en primer lugar.

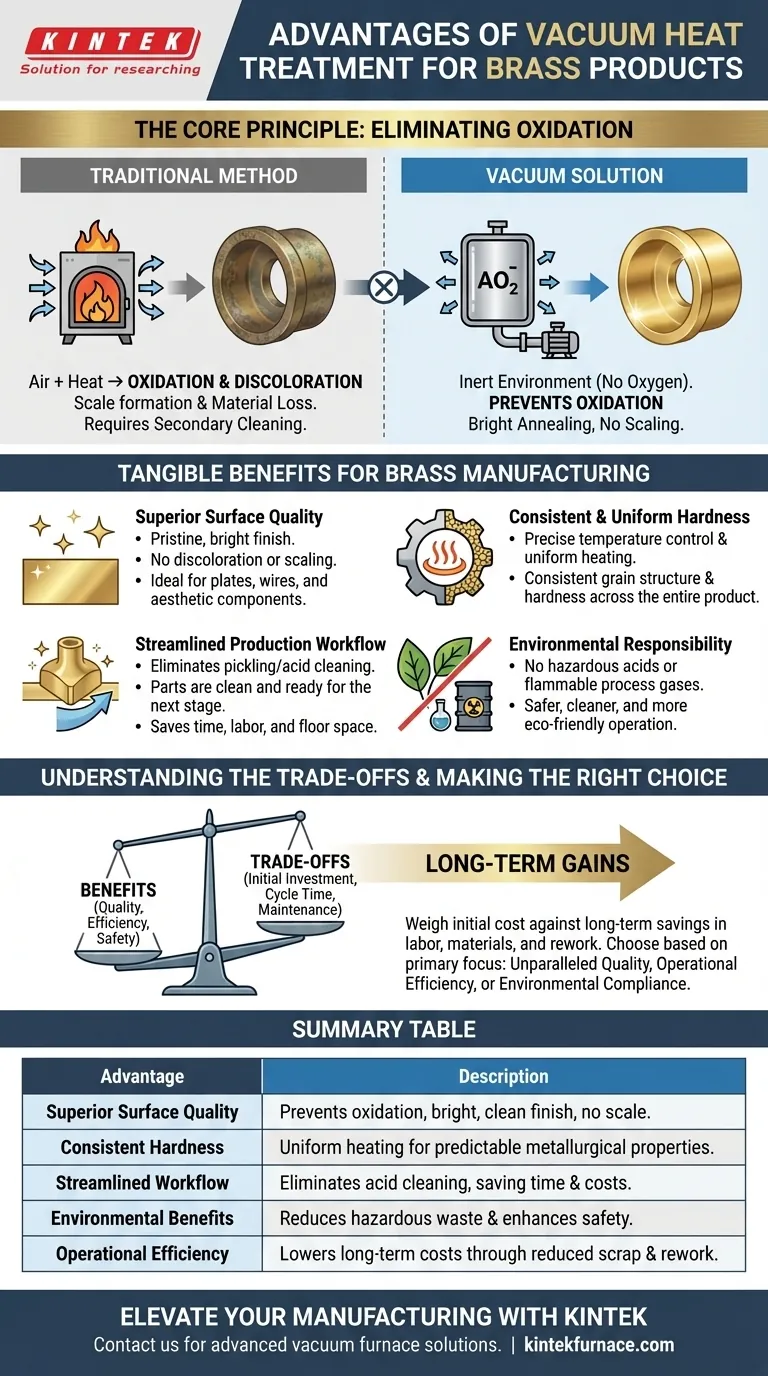

El Principio Fundamental: Eliminar la Oxidación

Para comprender los beneficios, primero debe entender el problema que resuelven los hornos de vacío: la reacción entre el metal caliente y el aire.

Cómo el Tratamiento Tradicional Causa Problemas

En un horno de atmósfera estándar, la combinación de alto calor y oxígeno en el aire provoca una reacción química en la superficie del latón.

Este proceso, conocido como oxidación, crea una capa de cascarilla y decoloración. También provoca una pequeña cantidad de pérdida de material de la superficie del producto.

La Solución al Vacío: Un Entorno Puro

Un horno de vacío funciona bombeando casi todo el aire de la cámara sellada antes de que comience el proceso de calentamiento.

Al eliminar el oxígeno, se elimina un ingrediente clave para la reacción de oxidación. Las piezas de latón se calientan en un ambiente inerte, lo que evita cualquier degradación de la superficie.

El Resultado: Recocido Brillante

Este proceso a menudo se denomina recocido brillante porque las piezas de latón salen del horno con la misma superficie brillante y limpia con la que entraron. No hay decoloración, formación de cascarilla ni contaminación.

Beneficios Tangibles para la Fabricación de Latón

La prevención de la oxidación crea una cascada de ventajas que impactan en la calidad, la eficiencia y el cumplimiento ambiental.

Calidad Superficial Superior

El beneficio más inmediato es un acabado superficial impecable. Debido a que no ocurre oxidación, no es necesario presupuestar la pérdida de material ni preocuparse por la coloración inconsistente.

Esto es especialmente crítico para placas de latón, alambres y otros componentes donde la apariencia e integridad de la superficie son primordiales.

Dureza Consistente y Uniforme

Los hornos de vacío permiten un control de temperatura y un calentamiento excepcionalmente precisos y uniformes. La ausencia de corrientes de aire asegura que cada parte del componente, desde la superficie exterior hasta el núcleo interior, alcance la misma temperatura al mismo ritmo.

Esta uniformidad da como resultado una estructura de grano más consistente y, por lo tanto, una dureza más predecible y uniforme en todo el producto.

Flujo de Trabajo de Producción Optimizado

Con los métodos tradicionales, las piezas oxidadas deben limpiarse mediante un proceso de decapado para eliminar la cascarilla, que implica sumergirlas en baños de ácido.

El tratamiento al vacío elimina por completo este paso secundario. Las piezas salen del horno limpias y listas para la siguiente etapa de fabricación, lo que ahorra un tiempo, mano de obra y espacio en la fábrica significativos.

Responsabilidad Ambiental

Los ácidos de decapado son peligrosos y requieren una manipulación cuidadosa y costosos procedimientos de eliminación que crean desafíos ambientales.

Al hacer innecesario el decapado, el tratamiento térmico al vacío ayuda a crear una operación más segura, limpia y respetuosa con el medio ambiente. También elimina la necesidad de gases de proceso inflamables como el hidrógeno que a veces se utilizan en hornos atmosféricos.

Comprender las Compensaciones

Si bien es altamente ventajoso, el tratamiento térmico al vacío no es una solución universal sin sus propias consideraciones. Es esencial sopesar los beneficios frente a las realidades operativas.

Inversión Inicial en Equipos

Los hornos de vacío representan una inversión de capital significativa en comparación con algunos modelos de hornos atmosféricos más simples. Los ahorros de costos a largo plazo en mano de obra, materiales y retrabajo deben sopesarse con este gasto inicial.

Tiempo del Ciclo de Procesamiento

El tratamiento térmico al vacío es un proceso por lotes. El bombeo de la cámara para crear el vacío añade tiempo al inicio de cada ciclo. Para ciertas líneas de producción continua de muy alto volumen, esto puede ser un factor limitante en comparación con los hornos de cinta continua.

Complejidad del Mantenimiento

Los componentes de alta tecnología de un horno de vacío, incluidas las bombas y los sellos, requieren un programa de mantenimiento específico y diligente para garantizar un rendimiento y una longevidad óptimos.

Tomar la Decisión Correcta para su Objetivo

En última instancia, la decisión de utilizar el tratamiento térmico al vacío depende de su objetivo principal para sus productos de latón.

- Si su enfoque principal es una calidad y un rendimiento incomparables: El tratamiento al vacío es la elección definitiva para lograr un acabado superficial impecable y la mayor dureza uniforme posible.

- Si su enfoque principal es la eficiencia operativa y la reducción de costos: La eliminación de los procesos de limpieza secundarios y la reducción del desecho de material genera ahorros significativos a largo plazo que pueden justificar la inversión inicial.

- Si su enfoque principal es el cumplimiento y la seguridad ambiental: El tratamiento al vacío proporciona una clara ventaja al eliminar los ácidos de decapado peligrosos y los gases inflamables de su flujo de trabajo.

Al prevenir los defectos en su origen, el tratamiento térmico al vacío le permite producir componentes de latón de mayor calidad de manera más eficiente y responsable.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Calidad Superficial Superior | Previene la oxidación, lo que resulta en un acabado brillante y limpio sin decoloración ni formación de cascarilla. |

| Dureza Consistente | Proporciona calentamiento uniforme para una dureza y propiedades metalúrgicas predecibles. |

| Flujo de Trabajo Optimizado | Elimina los pasos de limpieza con ácido, ahorrando tiempo, mano de obra y costos. |

| Beneficios Ambientales | Reduce los residuos peligrosos y el uso de gases inflamables, mejorando la seguridad y el cumplimiento. |

| Eficiencia Operacional | Reduce los costos a largo plazo al disminuir la pérdida de material y el retrabajo, a pesar de una mayor inversión inicial. |

¿Listo para elevar su fabricación de latón con un tratamiento térmico al vacío avanzado? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, diseñados para un control preciso de la temperatura y una profunda personalización para satisfacer sus necesidades únicas. Nuestra experiencia en I+D y fabricación interna garantiza un rendimiento confiable para diversas aplicaciones de laboratorio. ¡Contáctenos hoy para discutir cómo podemos mejorar la calidad de sus productos y la eficiencia operativa!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué las láminas de electrodos recubiertos deben secarse durante períodos prolongados en un horno de vacío? Garantice la pureza y el rendimiento de la batería

- ¿Cómo estudia un sistema de ángulo de contacto en vacío a alta temperatura las aleaciones de Al 7075? Dominando la tensión superficial y la oxidación

- ¿Cuál es la función de un horno de recocido a alta temperatura en la investigación de fases de Bi-Sb-Te? Revelar estructuras atómicas estables

- ¿Cómo contribuye el calentamiento indirecto a gas a la eficiencia de los hornos de vacío? Menores costos e impulso al retorno de la inversión (ROI)

- ¿Qué es la contaminación del horno de vacío? Prevención maestra para resultados impecables

- ¿Por qué son importantes los hornos de vacío para el procesamiento del acero inoxidable? Garantizan la resistencia a la corrosión y acabados impecables

- ¿Por qué se requiere un horno de secado de vacío de precisión para procesar láminas de electrodos en el recubrimiento de lodos LMFP? Secado esencial

- ¿Qué materiales se pueden procesar en un horno de recocido al vacío? Ideal para metales reactivos y electrónica