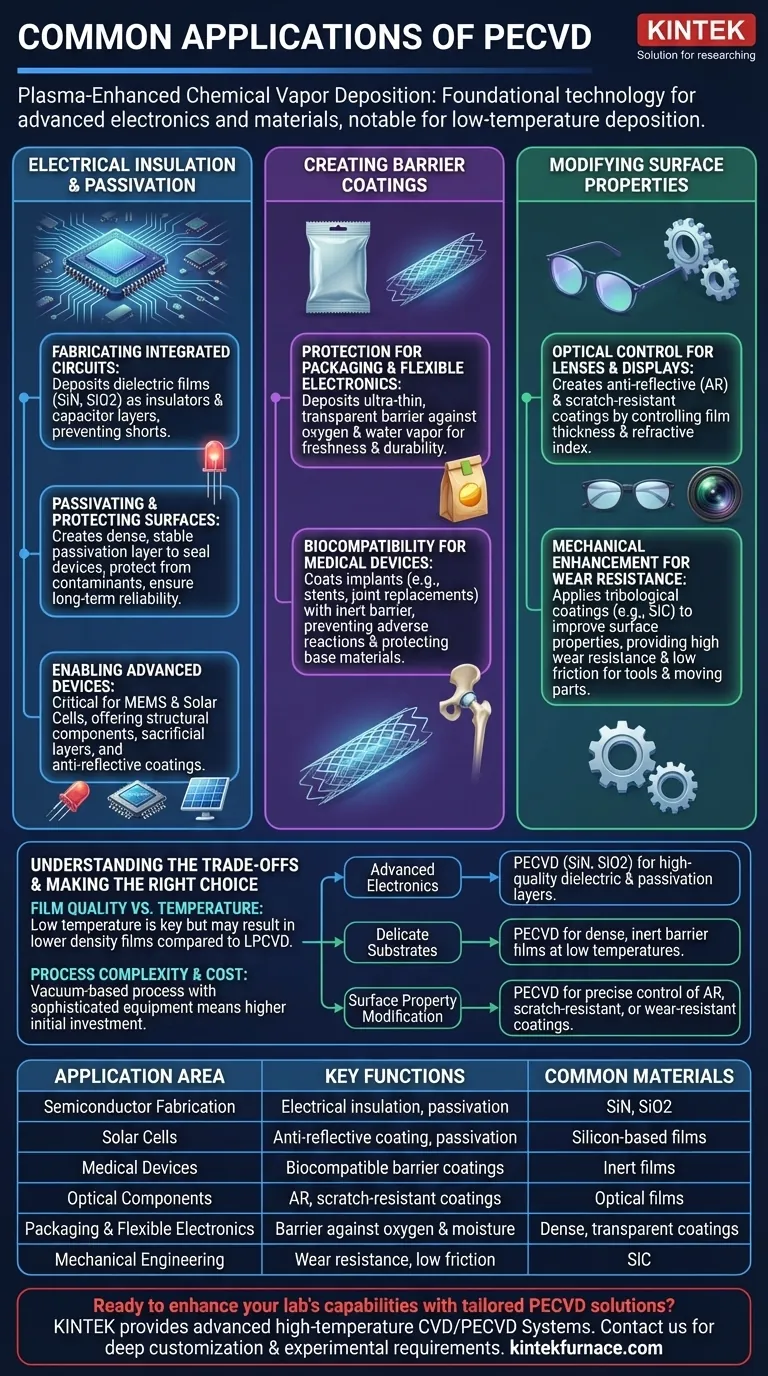

En esencia, la deposición química de vapor mejorada por plasma (PECVD) es una tecnología fundamental para la fabricación de electrónica y materiales avanzados. Sus aplicaciones principales se encuentran en la industria de los semiconductores para la creación de circuitos integrados, pero su uso se extiende ampliamente a células solares, lentes ópticas, embalajes protectores e incluso implantes médicos. La PECVD destaca en la deposición de películas delgadas y funcionales sobre un sustrato.

El verdadero valor de la PECVD es su capacidad para depositar películas funcionales de alta calidad a temperaturas significativamente más bajas que otros métodos. Esta única ventaja permite recubrir materiales sensibles a la temperatura, como plásticos y microchips complejos, convirtiéndola en una herramienta indispensable en las modernas industrias de alta tecnología.

El papel de la PECVD en el aislamiento eléctrico y la pasivación

La aplicación más dominante de la PECVD es en la fabricación de dispositivos semiconductores. Su naturaleza de baja temperatura es fundamental para construir las estructuras complejas y multicapa de los microchips modernos sin dañar las capas creadas previamente.

Fabricación de circuitos integrados

En un circuito integrado, innumerables transistores y cables se superponen unos sobre otros. La PECVD se utiliza para depositar películas dieléctricas, más comúnmente nitruro de silicio (SiN) y dióxido de silicio (SiO2).

Estas películas actúan como aislantes de alto rendimiento, previniendo "cortocircuitos" eléctricos entre las capas conductoras microscópicas. También se utilizan para crear condensadores, un componente electrónico fundamental.

Pasivación y protección de superficies

Las superficies de los semiconductores son extremadamente sensibles a la humedad, los iones y otros contaminantes que pueden degradar su rendimiento. La PECVD deposita una capa de pasivación densa y estable sobre el dispositivo terminado.

Esta película sella herméticamente y protege los delicados circuitos, asegurando la fiabilidad y estabilidad a largo plazo. Este es también un paso crítico en la fabricación de LED de alto brillo y células solares.

Habilitación de dispositivos avanzados como MEMS y solar

Los mismos principios de aislamiento y protección son vitales para otra electrónica avanzada. En las células solares, las películas de PECVD sirven tanto como capa de pasivación como recubrimiento antirreflectante para maximizar la absorción de luz.

En los Sistemas Microelectromecánicos (MEMS), estas películas pueden actuar como componentes estructurales, capas de sacrificio que luego se eliminan, o máscaras duras para definir patrones.

Creación de recubrimientos de barrera de alto rendimiento

La capacidad de la PECVD para crear películas densas e inertes la hace ideal para aplicaciones donde la protección contra el medio ambiente es primordial.

Protección para embalajes y electrónica flexible

Muchos materiales, especialmente los polímeros flexibles, son permeables al oxígeno y al vapor de agua. La PECVD se utiliza para depositar un recubrimiento de barrera transparente ultrafino que mejora drásticamente sus propiedades protectoras.

Esto se observa en los envases modernos de alimentos, como las bolsas de aperitivos con aspecto metálico, donde una fina capa de PECVD mantiene el producto fresco. También es esencial para proteger las pantallas electrónicas flexibles de la degradación ambiental.

Biocompatibilidad para dispositivos médicos

Cuando un dispositivo se implanta en el cuerpo humano, debe ser biocompatible, lo que significa que no causa una reacción adversa. La PECVD se utiliza para recubrir implantes médicos, como stents o reemplazos articulares.

La película depositada crea una barrera inerte que protege el implante del entorno corrosivo del cuerpo y, al mismo tiempo, protege al cuerpo de los materiales base del implante.

Modificación de las propiedades de la superficie

Más allá de las funciones eléctricas y de barrera, la PECVD se utiliza para cambiar fundamentalmente las propiedades mecánicas u ópticas de una superficie.

Control óptico para lentes y pantallas

Controlando con precisión el grosor y el índice de refracción de una película, la PECVD puede crear recubrimientos ópticos de alto rendimiento. La aplicación más común es para recubrimientos antirreflectantes (AR) en gafas, lentes de cámara y paneles solares.

También se utiliza para depositar recubrimientos duros y resistentes a los arañazos en lentes de plástico y otros componentes ópticos, mejorando significativamente su durabilidad.

Mejora mecánica para resistencia al desgaste

En ingeniería mecánica, la PECVD se utiliza para aplicar recubrimientos tribológicos: películas delgadas diseñadas para mejorar las propiedades de la superficie bajo fricción.

Estos recubrimientos duros, como el carburo de silicio (SiC), proporcionan una excelente resistencia al desgaste y un bajo coeficiente de fricción, lo que prolonga la vida útil de las piezas móviles y las herramientas.

Comprender las compensaciones de la PECVD

Aunque increíblemente versátil, la PECVD no es la opción óptima para todas las aplicaciones de película delgada. Comprender sus limitaciones es clave para utilizarla eficazmente.

Calidad de la película frente a temperatura de deposición

La principal ventaja de la PECVD es su baja temperatura de procesamiento. Sin embargo, esto tiene un costo. Las películas depositadas a temperaturas más bajas pueden tener menor densidad y mayor contenido de hidrógeno en comparación con las de procesos a alta temperatura como la CVD a baja presión (LPCVD). Para aplicaciones que exigen la más alta pureza y densidad de película, puede ser necesario un método a mayor temperatura si el sustrato puede tolerarlo.

Complejidad y coste del proceso

La PECVD es un proceso basado en el vacío que requiere equipos sofisticados para generar el plasma y manejar gases reactivos. Esto hace que la inversión de capital inicial y la complejidad operativa sean mayores que las técnicas de presión atmosférica. Para recubrimientos sencillos en sustratos robustos donde la alta calidad no es crítica, otros métodos pueden ser más rentables.

Tomar la decisión correcta para su objetivo

El mejor método de deposición depende totalmente de los requisitos de su aplicación específica y sustrato.

- Si su enfoque principal son los productos electrónicos avanzados: La PECVD es el estándar de la industria para depositar capas dieléctricas y de pasivación de alta calidad como SiN y SiO2 en obleas de semiconductores sensibles.

- Si su enfoque principal es proteger un sustrato delicado: Utilice la PECVD por su capacidad única para crear películas de barrera densas e inertes a bajas temperaturas, lo que la hace ideal para polímeros, embalajes y dispositivos médicos.

- Si su enfoque principal es modificar las propiedades de la superficie: La PECVD ofrece un control preciso para crear recubrimientos antirreflectantes, resistentes a los arañazos o resistentes al desgaste para aplicaciones ópticas y mecánicas.

En última instancia, el valor de la PECVD reside en su capacidad única para diseñar superficies funcionales en una gran variedad de materiales sin causar daños térmicos.

Tabla de resumen:

| Área de aplicación | Funciones clave | Materiales comunes depositados |

|---|---|---|

| Fabricación de semiconductores | Aislamiento eléctrico, pasivación | Nitruro de silicio (SiN), dióxido de silicio (SiO2) |

| Células solares | Recubrimiento antirreflectante, pasivación | Películas a base de silicio |

| Dispositivos médicos | Recubrimientos de barrera biocompatibles | Películas inertes para implantes |

| Componentes ópticos | Recubrimientos antirreflectantes, resistentes a los arañazos | Películas ópticas con índice de refracción controlado |

| Embalaje y electrónica flexible | Barrera contra el oxígeno y la humedad | Recubrimientos densos y transparentes |

| Ingeniería mecánica | Resistencia al desgaste, baja fricción | Carburo de silicio (SiC) |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD personalizadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para aplicaciones en semiconductores, energía solar, dispositivos médicos y más. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de innovación y eficiencia.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura