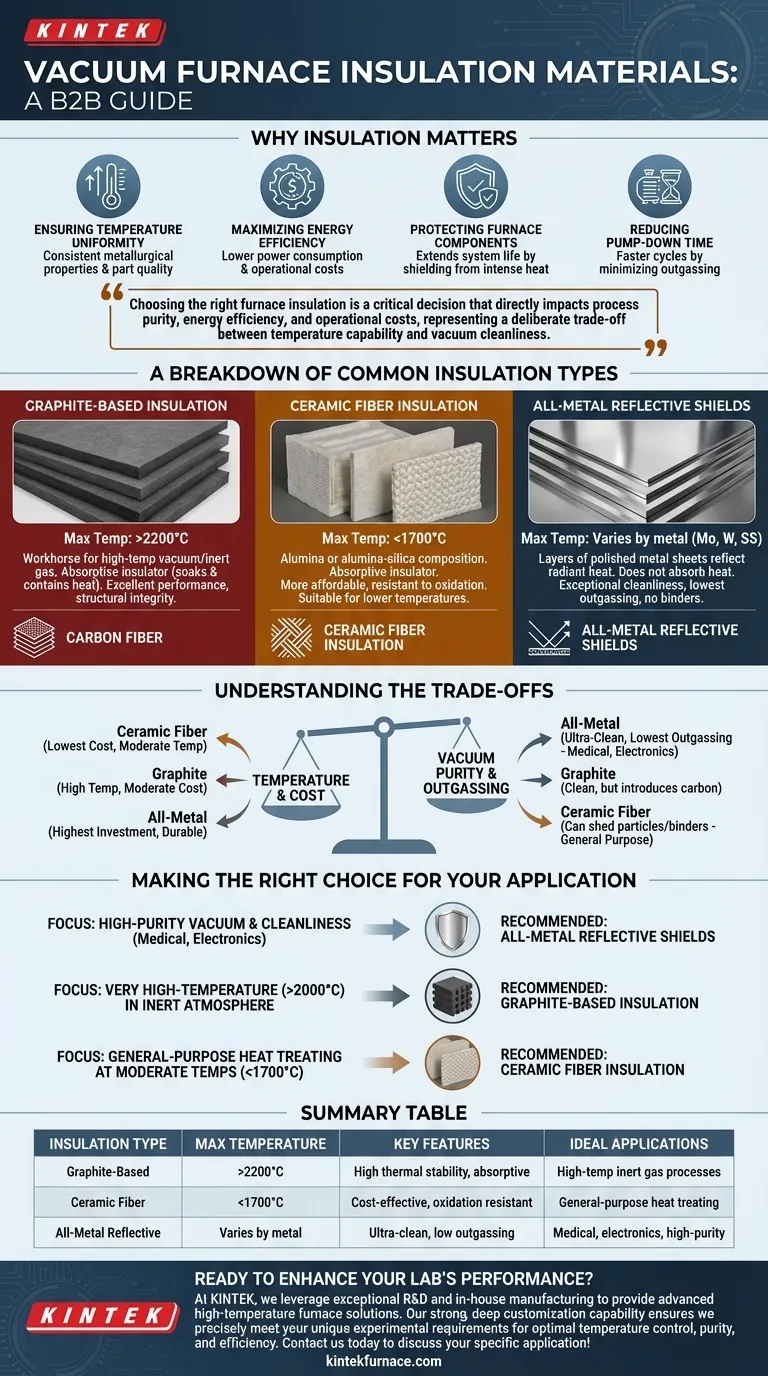

Los materiales aislantes más comunes utilizados en los hornos de vacío se dividen en tres categorías principales: aislamiento a base de grafito (como fieltro rígido o obleas), paneles de fibra cerámica y escudos térmicos reflectantes totalmente metálicos, generalmente hechos de molibdeno, tungsteno o acero inoxidable. Cada material se elige en función de la temperatura máxima de funcionamiento del horno, la pureza de vacío requerida y el proceso específico que se ejecuta.

Elegir el aislamiento adecuado para el horno no se trata solo de contener el calor. Es una decisión crítica que afecta directamente la pureza del proceso, la eficiencia energética y los costos operativos, donde el material ideal representa una compensación deliberada entre la capacidad de temperatura y la limpieza del vacío.

Por qué el aislamiento es fundamental en un horno de vacío

El aislamiento adecuado, a menudo denominado "zona caliente", es el corazón de un horno de vacío eficiente y confiable. Su rendimiento dicta la calidad de sus resultados y el costo de operación.

Garantizar la uniformidad de la temperatura

Un paquete de aislamiento bien diseñado garantiza que el calor se distribuya uniformemente por toda el área de trabajo. Esta uniformidad es fundamental para lograr propiedades metalúrgicas y calidad de pieza consistentes.

Maximizar la eficiencia energética

El papel principal del aislamiento es evitar que el calor escape de la zona caliente. Al reflejar o contener la energía térmica, reduce drásticamente la energía necesaria para alcanzar y mantener una temperatura objetivo, lo que reduce los costos operativos.

Proteger los componentes del horno

El calor intenso generado dentro de la zona caliente puede dañar la cámara de vacío, los sellos y otros componentes externos. El aislamiento actúa como una barrera protectora, extendiendo la vida útil de todo el sistema del horno.

Reducir el tiempo de bombeo

El aislamiento eficaz ayuda a minimizar la desgasificación de las moléculas atrapadas de las paredes de la cámara manteniéndolas más frías. Esto permite que las bombas de vacío alcancen el nivel de presión deseado más rápidamente, acortando los tiempos de ciclo.

Un desglose de los tipos de aislamiento comunes

Cada material aislante opera con diferentes principios y ofrece un conjunto distinto de ventajas.

Aislamiento a base de grafito

El aislamiento de grafito, disponible en tableros rígidos o fieltro blando, es un pilar para aplicaciones de vacío y gas inerte a altas temperaturas. Está hecho de fibras de carbono procesadas para soportar calor extremo.

Es un aislante absorbente, lo que significa que absorbe y contiene el calor. El grafito es favorecido por su excelente rendimiento a temperaturas superiores a 2200 °C y su integridad estructural.

Aislamiento de fibra cerámica

El aislamiento de fibra cerámica está compuesto de materiales como alúmina o alúmina-sílice. También es un aislante absorbente, similar al grafito, pero generalmente se utiliza para aplicaciones a temperaturas más bajas, generalmente por debajo de 1700 °C.

A menudo es más asequible que el grafito y se puede utilizar en hornos que ocasionalmente pueden exponerse al aire a altas temperaturas, donde el grafito se oxidaría rápidamente.

Escudos reflectantes totalmente metálicos

A diferencia del grafito o la cerámica, una zona caliente totalmente metálica no absorbe calor. En cambio, consta de múltiples capas de láminas de metal pulido (como molibdeno, tungsteno o acero inoxidable) que reflejan el calor radiante de vuelta a la carga de trabajo.

Este diseño es apreciado por su excepcional limpieza. Dado que los metales tienen una presión de vapor muy baja y no contienen aglutinantes, introducen prácticamente ninguna contaminación en el entorno de vacío, lo que los hace ideales para vacío ultraalto y procesos sensibles.

Comprensión de las compensaciones

La elección del aislamiento rara vez es sencilla e implica equilibrar el rendimiento, los requisitos del proceso y el costo.

Temperatura frente a elección de material

La temperatura máxima de funcionamiento de su horno es la primera y más importante restricción. Las fibras cerámicas son rentables para temperaturas moderadas, mientras que se requieren grafito y escudos totalmente metálicos para procesos que funcionan por encima de 1800 °C.

Pureza del vacío y desgasificación

Para aplicaciones como implantes médicos, electrónica aeroespacial o componentes de semiconductores, la pureza del proceso es primordial. Los escudos totalmente metálicos ofrecen la menor desgasificación y el entorno más limpio.

Las fibras cerámicas pueden desprender partículas microscópicas, y los aglutinantes utilizados en ellas pueden ser una fuente de contaminación. El grafito, aunque limpio, puede introducir carbono en la atmósfera del horno, lo que puede no ser deseable para ciertos materiales.

Costo y longevidad

El costo inicial es a menudo un factor impulsor. En general, la fibra cerámica es la menos costosa, seguida por el grafito, siendo las zonas calientes totalmente metálicas la inversión más significativa.

Sin embargo, los escudos totalmente metálicos son duraderos, resistentes al daño mecánico y se pueden limpiar, ofreciendo una larga vida útil que puede compensar el precio inicial más alto. El grafito puede ser quebradizo, y tanto el grafito como la cerámica pueden ser susceptibles a daños.

Tomar la decisión correcta para su aplicación

Seleccionar el aislamiento óptimo requiere alinear las propiedades del material con su objetivo de proceso principal.

- Si su enfoque principal es el vacío de alta pureza y la limpieza (por ejemplo, médico, electrónica): Los escudos reflectantes totalmente metálicos son la opción superior debido a la mínima desgasificación.

- Si su enfoque principal es el procesamiento a temperatura muy alta (>2000°C) en atmósfera inerte: El aislamiento a base de grafito proporciona el mejor rendimiento térmico y estabilidad.

- Si su enfoque principal es el tratamiento térmico de uso general a temperaturas moderadas (<1700°C): El aislamiento de fibra cerámica ofrece una solución confiable y altamente rentable.

En última instancia, comprender estas compensaciones fundamentales le permite especificar un paquete de aislamiento que ofrezca el rendimiento, la pureza y la eficiencia que su aplicación demanda.

Tabla resumen:

| Tipo de Aislamiento | Temperatura Máxima | Características Clave | Aplicaciones Ideales |

|---|---|---|---|

| A base de Grafito | >2200°C | Alta estabilidad térmica, absorbente | Procesos a alta temperatura en gas inerte |

| Fibra Cerámica | <1700°C | Rentable, resistente a la oxidación | Tratamiento térmico de uso general |

| Reflectante Totalmente Metálico | Varía según el metal | Ultra limpio, baja desgasificación | Procesos médicos, electrónicos, de alta pureza |

¿Listo para mejorar el rendimiento de su laboratorio con el aislamiento adecuado para hornos de vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para un control óptimo de la temperatura, la pureza y la eficiencia. Contáctenos hoy para analizar cómo podemos apoyar su aplicación específica.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad