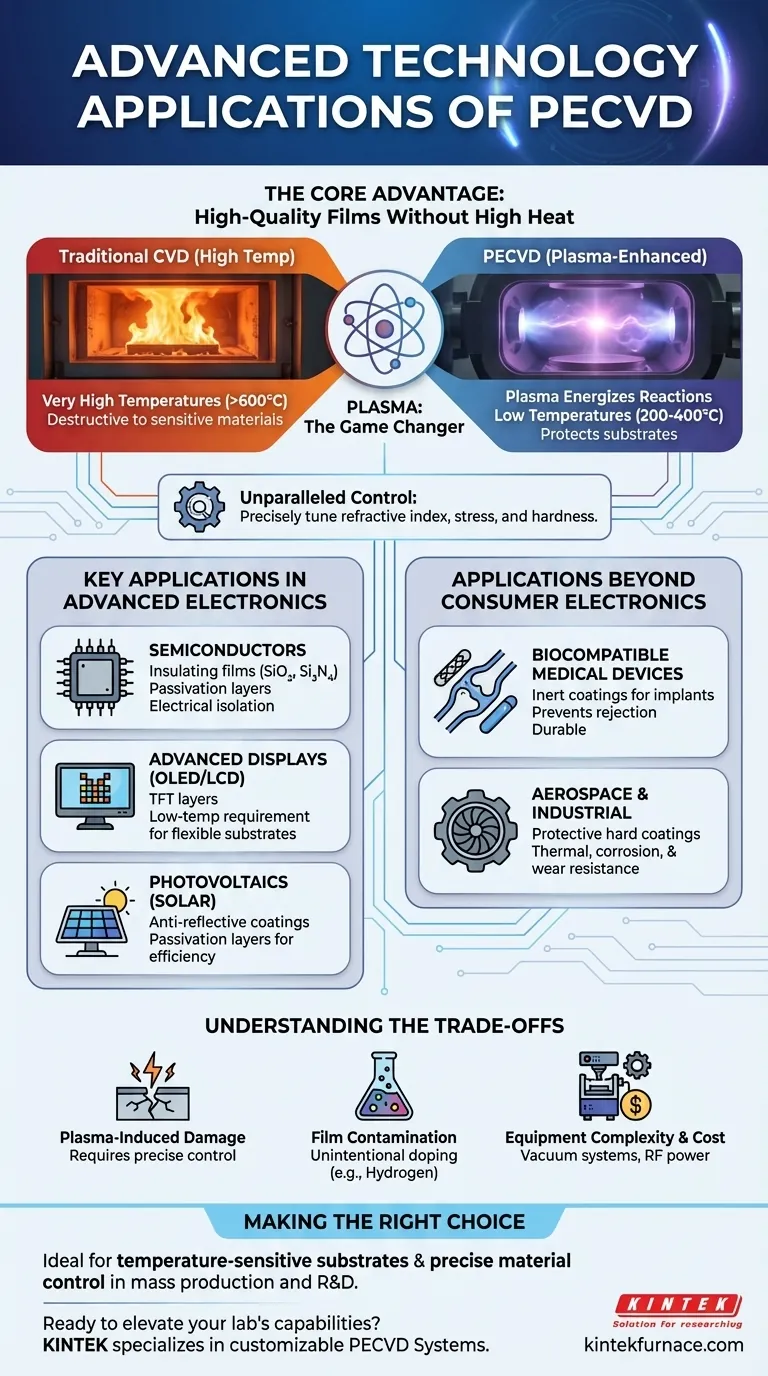

La deposición química en fase vapor mejorada por plasma (PECVD) es una tecnología versátil de deposición de películas finas que permite aplicaciones avanzadas en múltiples sectores industriales combinando la precisión de la deposición química en fase vapor con la precisión de la deposición química en fase vapor. deposición química en fase vapor con mejora por plasma.Esto permite la deposición de películas de alta calidad a temperaturas más bajas, por lo que es ideal para sustratos sensibles y tecnologías de vanguardia.Desde la fabricación de semiconductores hasta los recubrimientos aeroespaciales, las capacidades únicas del PECVD impulsan la innovación en microelectrónica, optoelectrónica, sistemas energéticos y otros campos.

Explicación de los puntos clave:

-

Fabricación de semiconductores

El PECVD es fundamental en la fabricación de semiconductores debido a su capacidad para depositar películas uniformes de gran pureza a bajas temperaturas.Entre las aplicaciones clave se incluyen:- Aislamiento de zanjas poco profundas (STI):Crea aislamiento eléctrico entre transistores

- Aislamiento lateral:Evita fugas de corriente en estructuras NAND 3D

- Capas de pasivación:Protege las virutas de la humedad y los contaminantes

- Aislamiento de soportes metálicos:Permite arquitecturas de interconexión avanzadas

-

Optoelectrónica y fotovoltaica

El control preciso de las propiedades ópticas de esta tecnología la hace fundamental para:- Células solares:Deposita revestimientos antirreflectantes y capas de pasivación que aumentan la eficacia

- LEDs:Crea capas de encapsulación herméticas que prolongan la vida útil de los dispositivos

- Recubrimientos ópticos:Produce filtros de interferencia con control de espesor a nivel nanométrico

-

Síntesis de materiales avanzados

El PECVD permite obtener materiales innovadores con propiedades a medida:- Carbono tipo diamante (DLC):Recubrimientos ultraduros para herramientas de corte e implantes médicos

- Silicio amorfo:Capas activas para transistores de película fina y paneles solares

- Carburo de silicio (SiC):Semiconductores de banda ancha para electrónica de alta potencia

-

Recubrimientos industriales y aeroespaciales

El proceso crea revestimientos funcionales duraderos para entornos extremos:- Revestimientos de barrera térmica:Protege los álabes de las turbinas de los motores a reacción

- Capas resistentes a la corrosión:Prolonga la vida útil de los equipos petrolíferos marinos

- Recubrimientos tribológicos:Reduce el desgaste de los componentes de automoción

-

Innovación en dispositivos médicos

El procesado a baja temperatura permite recubrimientos biocompatibles para:- Sensores implantables:Encapsulado hermético para dispositivos médicos electrónicos

- Superficies antimicrobianas:Recubrimientos dopados con plata para instrumentos quirúrgicos

- Recubrimientos liberadores de fármacos:Superficies de liberación controlada para stents

-

Nanoelectrónica emergente

La precisión a nivel atómico del PECVD respalda las tecnologías de próxima generación:- deposición de materiales 2D:Permite películas de grafeno y dicalcogenuros de metales de transición a escala de oblea

- Informática neuromórfica:Crean matrices de memristores para chips inspirados en el cerebro

- Electrónica flexible:Depósito de películas híbridas orgánico-inorgánicas para pantallas plegables

La continua evolución de los diseños de reactores PECVD -incluidos los sistemas de plasma de alta densidad y las configuraciones de plasma remotas- promete desvelar aplicaciones aún más avanzadas, desde componentes de computación cuántica hasta recubrimientos protectores de grado espacial.Esta tecnología hace posibles muchos de los dispositivos que impulsan la vida moderna, al tiempo que amplía los límites de la ciencia de los materiales.

Cuadro sinóptico:

| Industria | Aplicaciones clave del PECVD |

|---|---|

| Semiconductores | Aislamiento de zanjas poco profundas, capas de pasivación, estructuras NAND 3D |

| Optoelectrónica | Revestimientos de células solares, encapsulación de LED, filtros ópticos |

| Materiales avanzados | Carbono diamante, silicio amorfo, películas de carburo de silicio |

| Aeroespacial/Industrial | Recubrimientos de barrera térmica, capas resistentes a la corrosión |

| Dispositivos médicos | Recubrimientos de sensores implantables, superficies antimicrobianas |

| Nanoelectrónica | Deposición de materiales 2D, componentes informáticos neuromórficos |

Libere el potencial de PECVD para sus aplicaciones avanzadas

Aprovechando más de 15 años de experiencia en tecnología de plasma, KINTEK ofrece soluciones PECVD de precisión para laboratorios de semiconductores, desarrolladores de recubrimientos aeroespaciales e innovadores de dispositivos médicos.Nuestros sistemas

sistemas PECVD rotativos inclinados

permiten la deposición uniforme a baja temperatura sobre sustratos sensibles, mientras que nuestros

reactores de crecimiento de diamante MPCVD

apoyan el desarrollo de materiales de nueva generación.

Póngase en contacto con nuestros ingenieros hoy mismo para hablar de cómo nuestras soluciones PECVD personalizables pueden acelerar sus procesos de I+D o producción.

Productos que podría estar buscando:

Explore los sistemas PECVD rotativos para la deposición uniforme de películas finas Descubra los reactores MPCVD para síntesis de diamante en laboratorio Vea los componentes de observación de alto vacío para la supervisión de procesos

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada