En el procesamiento de vacío a alta temperatura, el grafito es el material preferido para una amplia gama de componentes internos críticos. Sus aplicaciones principales son estructurales: la creación de accesorios, estantes, bandejas y sistemas de soporte utilizados para sujetar piezas durante el tratamiento térmico, la soldadura fuerte y la sinterización. Las propiedades únicas del grafito aseguran que los componentes, especialmente los de aplicaciones aeroespaciales y médicas, mantengan su forma y pureza precisas bajo condiciones extremas.

El grafito no es simplemente un material conveniente para los hornos de vacío; es una tecnología habilitadora. Su combinación inigualable de resistencia a altas temperaturas, estabilidad térmica e inercia química es lo que hace posible el procesamiento preciso y libre de contaminación de materiales avanzados.

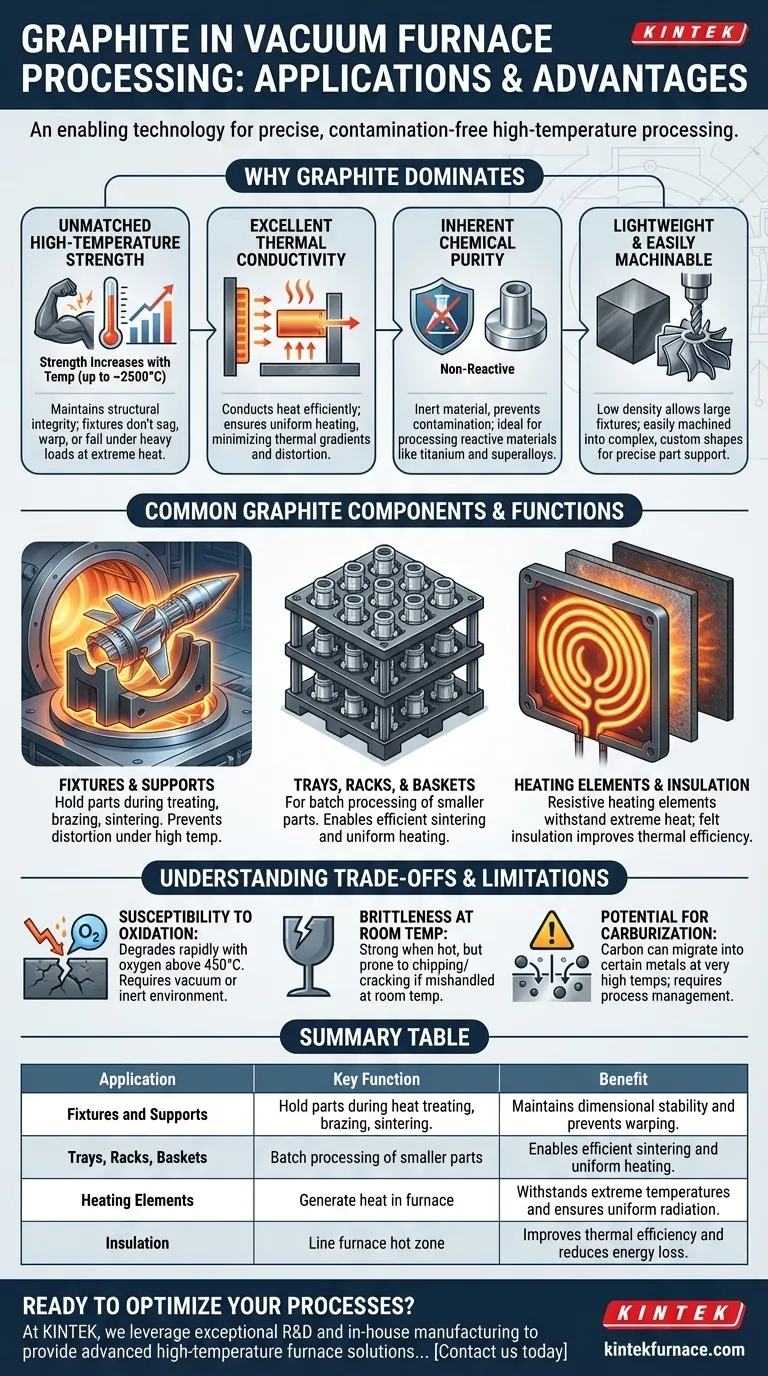

Por qué el grafito domina en los hornos de vacío

El uso de grafito es una solución a los desafíos fundamentales de la metalurgia a alta temperatura: mantener la estabilidad dimensional, asegurar un calentamiento uniforme y prevenir la contaminación química. Varias propiedades centrales lo hacen excepcionalmente adecuado para este entorno.

Resistencia inigualable a altas temperaturas

A diferencia de los metales que se ablandan y pierden resistencia al calentarse, la integridad estructural del grafito aumenta con la temperatura, alcanzando su punto máximo alrededor de los 2500 °C.

Esto significa que los accesorios hechos de grafito no se comban, deforman ni fallan al soportar cargas pesadas durante un ciclo de tratamiento térmico o soldadura fuerte a alta temperatura.

Excelente conductividad térmica

El grafito conduce el calor excepcionalmente bien. Esta propiedad asegura que el calor se transfiera uniformemente desde los elementos calefactores del horno a través de los accesorios y hacia la pieza de trabajo.

Esta uniformidad minimiza los gradientes térmicos en toda la pieza, lo cual es crítico para prevenir tensiones internas y distorsiones durante las fases de calentamiento y enfriamiento.

Pureza química inherente

El grafito es un material notablemente inerte que no reacciona con la mayoría de los metales, aleaciones o cerámicas, incluso a temperaturas extremas.

Esto es esencial al procesar materiales altamente reactivos como el titanio o ciertas superaleaciones. El uso de accesorios de grafito evita que los contaminantes se filtren en la pieza de trabajo, asegurando que el producto final cumpla con los estrictos estándares metalúrgicos.

Ligero y fácilmente mecanizable

A pesar de su resistencia, el grafito tiene una baja densidad, lo que facilita el manejo de grandes accesorios y estructuras de soporte.

Además, se puede mecanizar fácilmente en formas muy complejas e intrincadas. Esto permite la creación de accesorios personalizados que brindan un soporte preciso a componentes complejos, como las palas de turbinas aeroespaciales, minimizando la deformación.

Componentes comunes de grafito y sus funciones

Las propiedades del grafito se traducen directamente en los componentes físicos utilizados diariamente dentro de los hornos de vacío.

Accesorios y soportes

Estas son estructuras diseñadas a medida para sujetar piezas específicas. Por ejemplo, se utilizan intrincados accesorios de grafito para soportar componentes aeroespaciales de titanio o grandes piezas de acero, asegurando que no se distorsionen bajo su propio peso a altas temperaturas.

Bandejas, estantes y cestas

Para procesar grandes lotes de piezas más pequeñas, el grafito se forma en bandejas, estantes y sistemas de estanterías modulares. Estos son comunes en aplicaciones de sinterización para carburos cementados, imanes y otros productos de pulvimetalurgia.

Elementos calefactores y aislamiento

En muchos diseños de hornos, el propio grafito sirve como elemento calefactor resistivo. Su capacidad para soportar temperaturas extremas mientras irradia calor de manera eficiente lo hace ideal para este propósito.

El grafito también se procesa en un fieltro suave, que se utiliza como revestimiento de aislamiento térmico de alto rendimiento para la zona caliente del horno, mejorando aún más la eficiencia térmica.

Comprensión de las ventajas y limitaciones

Si bien el grafito es un material excepcional, no está exento de limitaciones. Reconocerlas es clave para un diseño de proceso exitoso.

Susceptibilidad a la oxidación

La principal debilidad del grafito es su reacción con el oxígeno a temperaturas elevadas (generalmente por encima de 450 °C), lo que provoca su rápida degradación. Esta es precisamente la razón por la que es tan eficaz en un entorno de vacío o gas inerte, donde se elimina el oxígeno.

Fragilidad a temperatura ambiente

Aunque fuerte cuando está caliente, el grafito puede ser quebradizo y propenso a astillarse o agrietarse si se manipula incorrectamente a temperatura ambiente. Los componentes deben cargarse y descargarse con cuidado para evitar golpes mecánicos.

Potencial de carburación

En contacto directo con ciertos metales, como algunos tipos de acero, el carbono puede migrar del grafito a la superficie de la pieza a temperaturas muy altas. Este proceso, llamado carburación, puede alterar las propiedades de la pieza de trabajo y debe tenerse en cuenta en el diseño del proceso, a veces utilizando recubrimientos de barrera cerámica.

Tomar la decisión correcta para su aplicación

La calidad y el diseño específicos de sus componentes de grafito deben estar dictados por los objetivos de su proceso.

- Si su enfoque principal es el procesamiento de metales reactivos (p. ej., titanio): El grafito de alta pureza y bajo contenido de cenizas es esencial para prevenir la contaminación y asegurar la integridad metalúrgica del material.

- Si su enfoque principal es la estabilidad dimensional de piezas complejas: Los accesorios de grafito personalizados y mecanizados intrincadamente son críticos para soportar adecuadamente los componentes y minimizar la deformación durante el ciclo térmico.

- Si su enfoque principal es el procesamiento por lotes de componentes más pequeños: Las bandejas, estantes y sistemas de transporte modulares de grafito ofrecen la mejor combinación de rendimiento térmico y eficiencia de carga para la sinterización o la soldadura fuerte.

En última instancia, las propiedades del grafito lo convierten en un material fundamental que permite la fabricación avanzada de los componentes más críticos de la actualidad.

Tabla resumen:

| Aplicación | Función clave | Beneficio |

|---|---|---|

| Accesorios y soportes | Sujetan las piezas durante el tratamiento térmico, la soldadura fuerte, la sinterización | Mantiene la estabilidad dimensional y previene la deformación |

| Bandejas, estantes, cestas | Procesamiento por lotes de piezas más pequeñas | Permite una sinterización eficiente y un calentamiento uniforme |

| Elementos calefactores | Generan calor en el horno | Soportan temperaturas extremas y aseguran una radiación uniforme |

| Aislamiento | Revisten la zona caliente del horno | Mejora la eficiencia térmica y reduce la pérdida de energía |

¿Listo para optimizar sus procesos de alta temperatura con soluciones de grafito personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea en el sector aeroespacial, médico u otros campos de materiales avanzados. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior