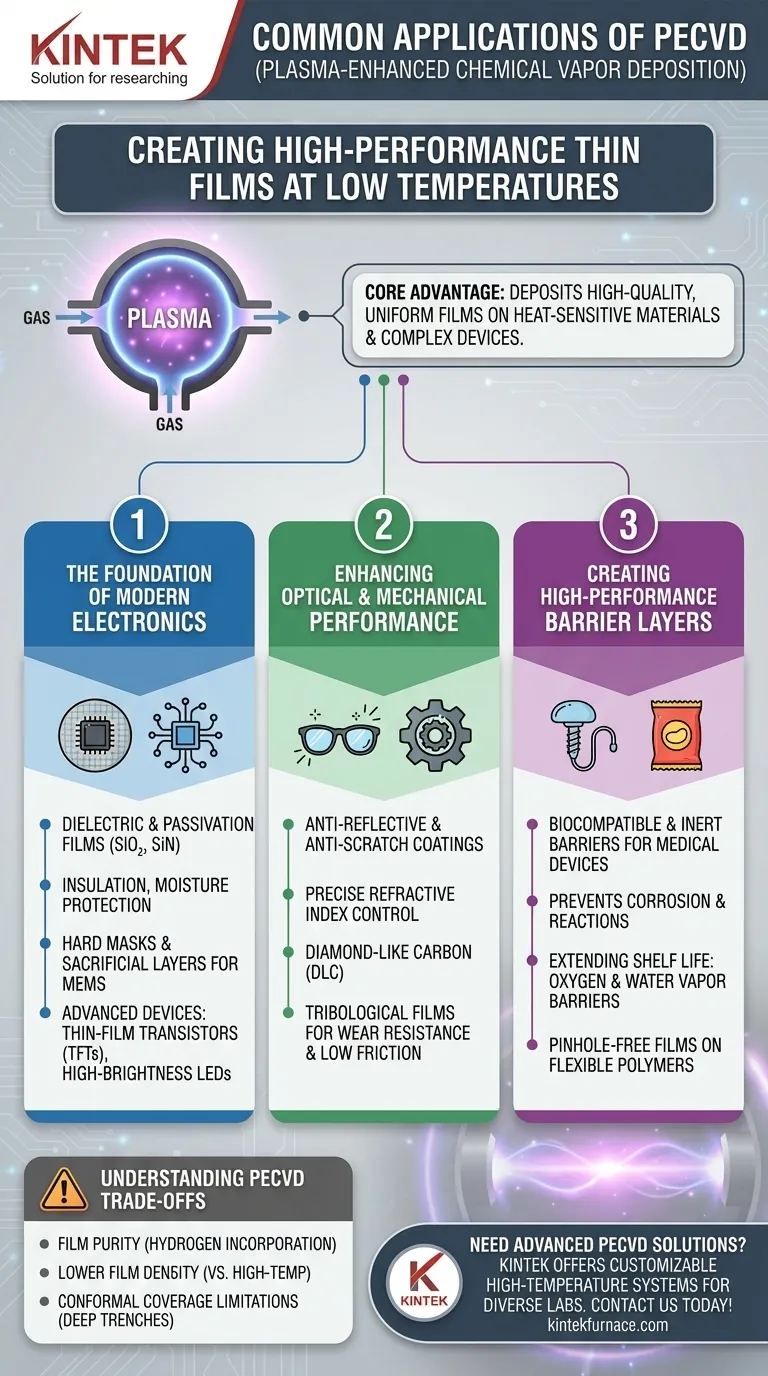

En esencia, la deposición química de vapor asistida por plasma (PECVD) es una tecnología fundamental para crear películas delgadas de alto rendimiento. Sus aplicaciones abarcan una amplia gama de industrias, destacando en la fabricación de semiconductores para depositar capas dieléctricas como el nitruro de silicio, en óptica para crear recubrimientos antirreflectantes, y para aplicar capas protectoras de barrera en todo, desde envases de alimentos hasta implantes médicos.

El verdadero poder de la PECVD reside en su capacidad para depositar películas uniformes de alta calidad a temperaturas significativamente más bajas que otros métodos. Esta única característica permite su uso en materiales sensibles al calor y dispositivos complejos prefabricados, haciéndola indispensable en la fabricación moderna.

La base de la electrónica moderna

La PECVD es el caballo de batalla de la industria de semiconductores. Su capacidad para construir capas de material sin dañar la delicada circuitería ya presente en una oblea de silicio es crítica.

Películas dieléctricas para aislamiento y pasivación

En la fabricación de microchips, millones de componentes se empaquetan en un espacio diminuto. La PECVD deposita películas delgadas no conductoras como el dióxido de silicio (SiO₂) y el nitruro de silicio (SiN).

Estas películas actúan como aislantes para prevenir cortocircuitos eléctricos entre las capas conductoras. También sirven como capas de pasivación, protegiendo la superficie del chip de la humedad y la contaminación.

Máscaras duras y capas sacrificatorias

La construcción de un microchip implica el grabado selectivo de material. La PECVD se utiliza para depositar una máscara dura, una capa temporal duradera que protege áreas específicas durante el proceso de grabado.

También se utiliza para crear capas sacrificatorias, que se depositan y luego se retiran para crear estructuras 3D complejas, particularmente en Sistemas Microelectromecánicos (MEMS).

Habilitación de dispositivos avanzados

La naturaleza de baja temperatura de la PECVD es crucial para crear dispositivos construidos sobre otros componentes. Esto incluye transistores de película delgada (TFT) para pantallas, LEDs de alto brillo y láseres especializados como VCSELs, donde las altas temperaturas destruirían el dispositivo subyacente.

Mejora del rendimiento óptico y mecánico

Más allá de la electrónica, la PECVD es un proceso clave para manipular cómo las superficies interactúan con la luz y la fuerza física. El proceso permite un control preciso sobre las propiedades de una película.

Recubrimientos antirreflectantes y antirrayas

Para aplicaciones ópticas como lentes de gafas, células solares y sensores de cámara, maximizar la transmisión de luz es esencial. La PECVD deposita recubrimientos antirreflectantes con un índice de refracción controlado con precisión para minimizar la pérdida de luz.

Al cambiar los productos químicos precursores, el proceso también puede crear películas extremadamente duras y transparentes como el carbono tipo diamante (DLC) para recubrimientos antirrayas.

Películas tribológicas para resistencia al desgaste

En ingeniería mecánica, la PECVD se utiliza para aplicar recubrimientos tribológicos en herramientas y componentes. Estas películas proporcionan una dureza excepcional, resistencia al desgaste y un bajo coeficiente de fricción, extendiendo la vida útil y la eficiencia de las piezas móviles.

Creación de capas de barrera de alto rendimiento

Una de las aplicaciones más extendidas de la PECVD es la creación de barreras increíblemente delgadas pero efectivas para proteger productos sensibles.

Protección de dispositivos médicos

La PECVD se utiliza para recubrir implantes y dispositivos médicos con una barrera biocompatible e inerte. Esta capa protectora previene reacciones entre el implante y el cuerpo y protege el propio dispositivo del ambiente corrosivo de los fluidos corporales.

Prolongación de la vida útil en envases de alimentos

El revestimiento metálico dentro de una bolsa de aperitivos es a menudo una capa de aluminio de nanómetros de espesor depositada mediante un proceso similar. La PECVD se utiliza en polímeros flexibles para crear una barrera densa y sin poros contra el oxígeno y el vapor de agua, manteniendo los alimentos frescos por más tiempo.

Entendiendo las compensaciones de la PECVD

Aunque increíblemente versátil, la PECVD no es una solución universal. Comprender sus limitaciones es clave para usarla eficazmente.

El desafío de la pureza de la película

Debido a que el proceso utiliza precursores químicos en un plasma, los átomos de esos precursores (especialmente hidrógeno) pueden incorporarse a la película final. Esto puede afectar las propiedades eléctricas y la densidad de la película.

Menor densidad de la película

En comparación con procesos de alta temperatura como la CVD de baja presión (LPCVD), las películas depositadas por PECVD suelen ser menos densas y tienen una menor calidad estructural. Para aplicaciones que requieren la pureza y estabilidad de película más altas posibles, puede ser necesario un proceso de mayor temperatura.

Limitaciones de cobertura conforme

Aunque la PECVD proporciona una buena cobertura sobre las características de la superficie, puede tener dificultades para depositar una película perfectamente uniforme dentro de zanjas muy profundas y estrechas. Para estas estructuras extremas de alta relación de aspecto, a menudo se prefiere una técnica como la deposición de capa atómica (ALD).

Tomando la decisión correcta para su objetivo

La principal restricción de su aplicación determinará si la PECVD es el enfoque correcto.

- Si su enfoque principal es la fabricación de semiconductores o MEMS: la PECVD es indispensable para depositar capas dieléctricas y de pasivación críticas sin dañar los componentes subyacentes.

- Si su enfoque principal es mejorar las propiedades de la superficie: la PECVD proporciona un control preciso sobre el espesor de la película, el índice de refracción y la dureza para aplicaciones como recubrimientos antirreflectantes y resistencia al desgaste.

- Si su enfoque principal es crear barreras en materiales sensibles al calor: la naturaleza de baja temperatura de la PECVD la convierte en la opción ideal para recubrir polímeros, plásticos y dispositivos biomédicos.

En última instancia, la versatilidad de la PECVD radica en su capacidad única para diseñar películas delgadas de alto rendimiento donde el calor es el enemigo.

Tabla resumen:

| Área de aplicación | Usos clave | Materiales/Propiedades |

|---|---|---|

| Electrónica | Películas dieléctricas, pasivación, MEMS | Nitruro de silicio, dióxido de silicio |

| Óptica | Recubrimientos antirreflectantes, resistencia a los arañazos | Carbono tipo diamante, índice de refracción preciso |

| Capas de barrera | Implantes médicos, envases de alimentos | Películas biocompatibles, barreras de oxígeno/vapor de agua |

| Mecánica | Recubrimientos resistentes al desgaste | Películas tribológicas, baja fricción |

¿Necesita soluciones avanzadas de PECVD para su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura de última generación, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos precisamente con sus requisitos experimentales únicos, desde la fabricación de semiconductores hasta los recubrimientos ópticos. Contáctenos hoy para mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas