En resumen, las películas PECVD están en todas partes. Son componentes críticos en chips semiconductores, células solares, LED y dispositivos ópticos, donde sirven como aislantes, barreras protectoras y elementos estructurales. Sus aplicaciones se extienden incluso a artículos cotidianos como el envasado de alimentos y los implantes médicos.

El verdadero valor de la Deposición Química de Vapor Asistida por Plasma (PECVD) no se encuentra en una sola aplicación, sino en su versatilidad. Su capacidad para depositar películas delgadas funcionales y de alta calidad a bajas temperaturas la convierte en una herramienta indispensable en casi todos los sectores de la fabricación avanzada.

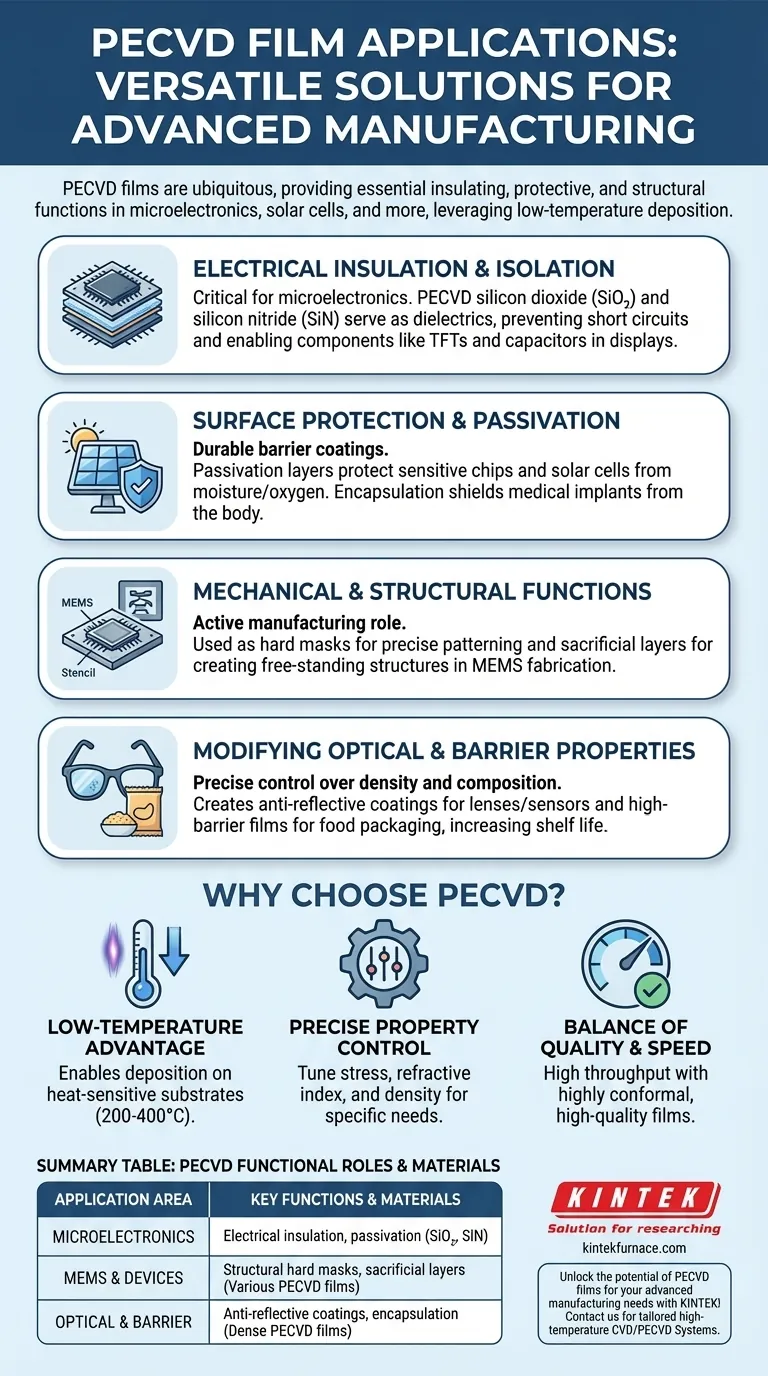

Los roles funcionales de las películas PECVD

Para comprender por qué la PECVD se adopta tan ampliamente, es más útil pensar en términos de la función que proporciona la película. Diferentes aplicaciones aprovechan las mismas capacidades centrales de las películas PECVD.

Aislamiento y aislamiento eléctrico

La aplicación más dominante de PECVD se encuentra en la microelectrónica, donde las películas se utilizan para controlar el flujo de electricidad.

El dióxido de silicio (SiO₂) y el nitruro de silicio (SiN) depositados por PECVD son excelentes aislantes eléctricos, o dieléctricos. Se utilizan para aislar las capas conductoras entre sí dentro de un circuito integrado, evitando cortocircuitos.

Estas películas también son fundamentales para construir componentes como condensadores y transistores de película delgada (TFT) que se encuentran en las pantallas modernas.

Protección de superficies y pasivación

Muchos dispositivos son muy sensibles a su entorno. Las películas PECVD actúan como un escudo duradero.

Una capa de pasivación es como un impermeable microscópico para un chip semiconductor o una célula solar. Protege la superficie sensible de la humedad, el oxígeno y otros contaminantes que podrían degradar el rendimiento y la vida útil.

Este mismo principio se aplica a la encapsulación, donde PECVD proporciona un recubrimiento de barrera para implantes médicos, protegiéndolos del cuerpo y al cuerpo de ellos.

Funciones mecánicas y estructurales

Las películas PECVD no son solo capas pasivas; desempeñan un papel activo en el propio proceso de fabricación.

En la microfabricación, una máscara dura es una película duradera depositada sobre una oblea. Esta película se estructura y se utiliza como plantilla para guiar el grabado, lo que permite la creación de características precisas y microscópicas.

Para los Sistemas Microelectromecánicos (MEMS), PECVD se utiliza para depositar capas de sacrificio. Estas son capas estructurales temporales que se eliminan selectivamente más adelante en el proceso para crear piezas mecánicas independientes como voladizos o membranas.

Modificación de propiedades ópticas y de barrera

PECVD permite un control preciso sobre la densidad y composición de una película, lo que es ideal para ajustar cómo interactúa con la luz y otras moléculas.

Los recubrimientos antirreflectantes en lentes de gafas, células solares y sensores de cámaras a menudo se depositan mediante PECVD para maximizar la transmisión de luz y reducir el deslumbramiento.

En la industria del envasado de alimentos, una película densa de PECVD proporciona una barrera inerte y transparente que impide la entrada de oxígeno y humedad, aumentando drásticamente la vida útil de productos como las patatas fritas.

Comprensión de las compensaciones: ¿Por qué elegir PECVD?

Ninguna tecnología es perfecta para todas las situaciones. El uso generalizado de PECVD es el resultado de un conjunto convincente de ventajas que se alinean con las demandas de la fabricación de gran volumen.

La ventaja de la baja temperatura

Este es el beneficio más importante de PECVD. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que requiere calor muy alto, PECVD utiliza un plasma para energizar la reacción química.

Este proceso a baja temperatura (típicamente 200-400 °C) permite la deposición sobre sustratos que no pueden soportar altas temperaturas. Esto incluye obleas de silicio totalmente fabricadas con transistores sensibles, polímeros flexibles y plásticos.

Control sobre las propiedades de la película

Al ajustar los parámetros del proceso, como el flujo de gas, la presión y la potencia del plasma, los ingenieros pueden ajustar con precisión las propiedades de la película.

Esto incluye controlar la tensión, el índice de refracción y la densidad de la película. Este control es fundamental para aplicaciones que van desde recubrimientos ópticos hasta garantizar la estabilidad mecánica de las películas en una oblea.

El equilibrio entre calidad y velocidad

Si bien algunos procesos como la Deposición de Capa Atómica (ALD) pueden crear películas más uniformes, son significativamente más lentos.

PECVD ofrece un compromiso poderoso: produce películas conformes de alta calidad a una tasa de deposición mucho mayor. Este alto rendimiento lo hace económicamente viable para la producción en masa, desde semiconductores hasta paneles solares.

Cómo aplicar esto a su proyecto

Su elección de película y método de deposición depende completamente de su objetivo principal.

- Si su enfoque principal es la microelectrónica: PECVD es su caballo de batalla para depositar las capas dieléctricas (SiO₂, SiN) y de pasivación críticas necesarias para prácticamente cualquier circuito integrado.

- Si su enfoque principal es MEMS o dispositivos novedosos: Aproveche PECVD por su capacidad para crear máscaras duras estructurales y capas de sacrificio fácilmente extraíbles esenciales para la fabricación de dispositivos complejos.

- Si su enfoque principal son los recubrimientos protectores u ópticos: Utilice PECVD para diseñar películas con propiedades de barrera específicas para el envasado o para ajustar el índice de refracción para aplicaciones antirreflectantes.

En última instancia, el éxito de PECVD radica en su capacidad para depositar de manera confiable y económica películas funcionales para un conjunto increíblemente diverso de desafíos técnicos.

Tabla de resumen:

| Área de aplicación | Funciones clave | Materiales comunes |

|---|---|---|

| Microelectrónica | Aislamiento eléctrico, pasivación | SiO₂, SiN |

| MEMS y dispositivos | Máscaras duras estructurales, capas de sacrificio | Diversas películas PECVD |

| Óptico y barrera | Recubrimientos antirreflectantes, encapsulación | Películas PECVD densas |

¡Desbloquee el potencial de las películas PECVD para sus necesidades de fabricación avanzada con KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura personalizadas, incluidos nuestros avanzados sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para microelectrónica, MEMS, recubrimientos protectores y más. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y el rendimiento de su proyecto!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad