En esencia, los hornos de alto vacío se utilizan para procesos térmicos de misión crítica en los que la pureza del material y la integridad estructural no pueden verse comprometidas. Son indispensables para unir, tratar y formar materiales avanzados en industrias como la aeroespacial, médica y electrónica al crear un entorno libre de contaminación atmosférica. Esto permite realizar procesos como la soldadura fuerte, la sinterización y el tratamiento térmico con una precisión inigualable.

El propósito fundamental de un horno de alto vacío no es simplemente calentar materiales, sino crear un entorno químicamente inerte. Al eliminar gases reactivos como el oxígeno y el nitrógeno, estos hornos evitan la oxidación y contaminación no deseadas, lo que permite la creación de componentes con resistencia, pureza y propiedades específicas superiores inalcanzables en una atmósfera convencional.

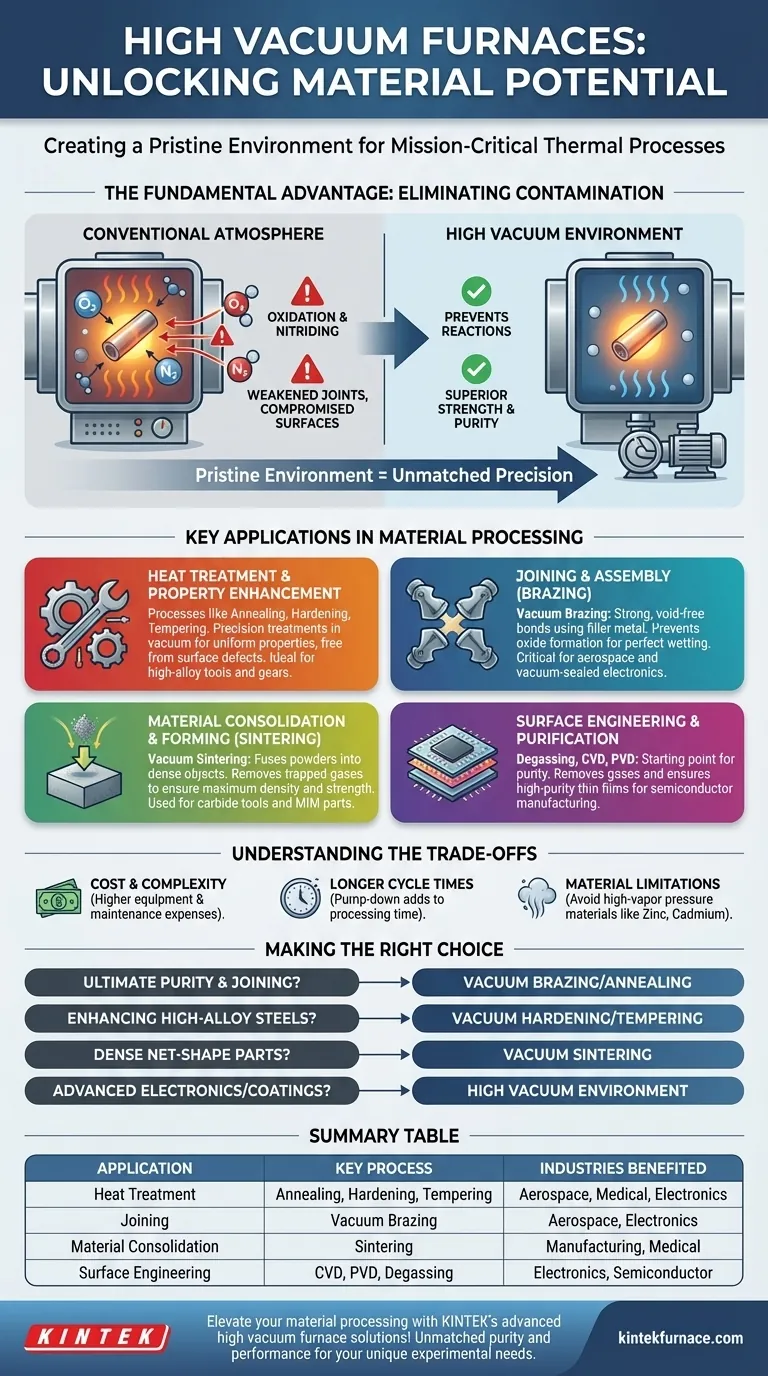

La ventaja fundamental: Eliminación de la contaminación atmosférica

A las altas temperaturas requeridas para el tratamiento térmico, la soldadura fuerte o la sinterización, la mayoría de los metales se vuelven altamente reactivos. La exposición a una atmósfera normal, que es principalmente nitrógeno y oxígeno, puede provocar reacciones químicas perjudiciales.

Prevención de la oxidación y la nitruración

Un entorno de alto vacío es aquel en el que se ha extraído la gran mayoría de las moléculas de aire y otros gases. Al eliminar el oxígeno, el horno evita la formación de capas de óxido que pueden debilitar las uniones, comprometer el acabado superficial y alterar las propiedades eléctricas o mecánicas de un material.

De manera similar, la eliminación del nitrógeno es fundamental cuando se procesan ciertos metales, como el titanio, que pueden formar nitruros frágiles a temperaturas elevadas.

El poder de un entorno prístino

Este entorno controlado es la clave para desbloquear todo el potencial de los materiales avanzados. Es la diferencia entre crear un componente estándar y uno capaz de funcionar en condiciones extremas, como dentro de un motor a reacción o el cuerpo humano.

Aplicaciones clave en el procesamiento de materiales

La capacidad de controlar el entorno de un material a altas temperaturas permite varios procesos de fabricación críticos. Cada uno aprovecha el vacío para lograr un resultado específico y de alta pureza.

Tratamiento térmico y mejora de propiedades

Los procesos como el recocido (ablandamiento), el endurecimiento (temple) y el revenido alteran la microestructura de un material para lograr las propiedades deseadas, como la dureza o la ductilidad.

En un vacío, estos tratamientos se realizan con absoluta precisión. El material final está libre de descarburación superficial u oxidación, lo que garantiza que sus propiedades sean uniformes desde la superficie hasta el núcleo. Esto es esencial para componentes como herramientas de acero de alta aleación y engranajes.

Unión y ensamblaje (Soldadura fuerte)

La soldadura fuerte al vacío es un método superior para unir piezas complejas. Se utiliza un metal de aporte con un punto de fusión más bajo para unir dos componentes.

El vacío garantiza que el metal de aporte fluya limpiamente hacia la unión, creando una unión fuerte y libre de huecos. Sin vacío, se formarían óxidos en las superficies de los componentes, lo que impediría una humectación adecuada por parte del metal de aporte y daría como resultado una unión débil o fallida. Esto es fundamental para los componentes aeroespaciales y los dispositivos electrónicos sellados al vacío.

Consolidación y conformación de materiales (Sinterización)

La sinterización es el proceso de tomar polvos metálicos o cerámicos y fusionarlos en un objeto sólido y denso bajo calor y presión.

Realizar esto en un vacío es vital para eliminar los gases atrapados entre las partículas del polvo. Esto previene la porosidad y asegura que la pieza final alcance la máxima densidad y resistencia. Esta técnica se utiliza para fabricar desde herramientas de corte de carburo hasta piezas complejas mediante moldeo por inyección de metales (MIM).

Ingeniería de superficies y purificación

Un alto vacío es el punto de partida para procesos como la desgasificación, la deposición química de vapor (CVD) y la deposición física de vapor (PVD).

La desgasificación elimina los gases disueltos dentro de un material, un paso crítico para los componentes utilizados en sistemas de ultra alto vacío. Para CVD y PVD, que depositan películas delgadas sobre un sustrato, el entorno de vacío es innegociable para garantizar la pureza y adhesión de la capa depositada, piedra angular de la fabricación de semiconductores.

Comprender las compensaciones

Aunque increíblemente potentes, la tecnología de alto vacío no es una solución universal. Implica desafíos y limitaciones específicas que deben considerarse.

Costo y complejidad

Los hornos de alto vacío son significativamente más caros de comprar, operar y mantener que sus contrapartes atmosféricas. Las bombas de vacío, los sistemas de control y los sellos de la cámara requieren conocimientos especializados y servicio regular.

Tiempos de ciclo más largos

El proceso de evacuar una cámara a un nivel de alto vacío lleva tiempo. Esta fase de "bombeo" aumenta el tiempo total del ciclo, haciendo que los hornos de vacío sean más lentos para aplicaciones de alto volumen y especificaciones más bajas.

Limitaciones de materiales

No todos los materiales son adecuados para el procesamiento de alto vacío. Los materiales con altas presiones de vapor (como zinc, cadmio o magnesio) pueden vaporizarse o "desgasificarse" bajo vacío a altas temperaturas. Esto puede contaminar tanto el horno como la pieza de trabajo en sí.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso térmico correcto depende completamente de los requisitos del material y de las demandas de rendimiento de la aplicación final.

- Si su enfoque principal es la máxima pureza del material y la unión de metales reactivos: Un proceso de alto vacío como la soldadura fuerte al vacío o el recocido es innegociable para prevenir reacciones que degraden los componentes.

- Si su enfoque principal es mejorar las propiedades mecánicas de los aceros de alta aleación: El endurecimiento y revenido al vacío son esenciales para prevenir defectos superficiales y garantizar una resistencia y dureza uniformes.

- Si su enfoque principal es crear piezas densas, con forma neta a partir de polvos: La sinterización al vacío es el método definitivo para lograr la densidad total y evitar defectos internos o porosidad de gas atrapado.

- Si su enfoque principal es producir productos electrónicos o recubrimientos avanzados: El entorno ultralimpios de un horno de alto vacío es la única manera de lograr la pureza requerida para el crecimiento de cristales de semiconductores y la deposición de películas delgadas.

En última instancia, el uso de un horno de alto vacío es una decisión estratégica para controlar la química de un material a nivel atómico, proporcionando un rendimiento y una fiabilidad que simplemente son imposibles de lograr de otra manera.

Tabla de resumen:

| Aplicación | Proceso clave | Industrias beneficiadas |

|---|---|---|

| Tratamiento térmico | Recocido, Endurecimiento, Revenido | Aeroespacial, Médico, Electrónica |

| Unión | Soldadura fuerte al vacío | Aeroespacial, Electrónica |

| Consolidación de materiales | Sinterización | Fabricación, Médico |

| Ingeniería de superficies | CVD, PVD, Desgasificación | Electrónica, Semiconductores |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de alto vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios productos fiables como hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ofreciendo una pureza y un rendimiento inigualables en industrias como la aeroespacial, médica y electrónica. Contáctenos hoy para discutir cómo podemos mejorar sus procesos térmicos y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior