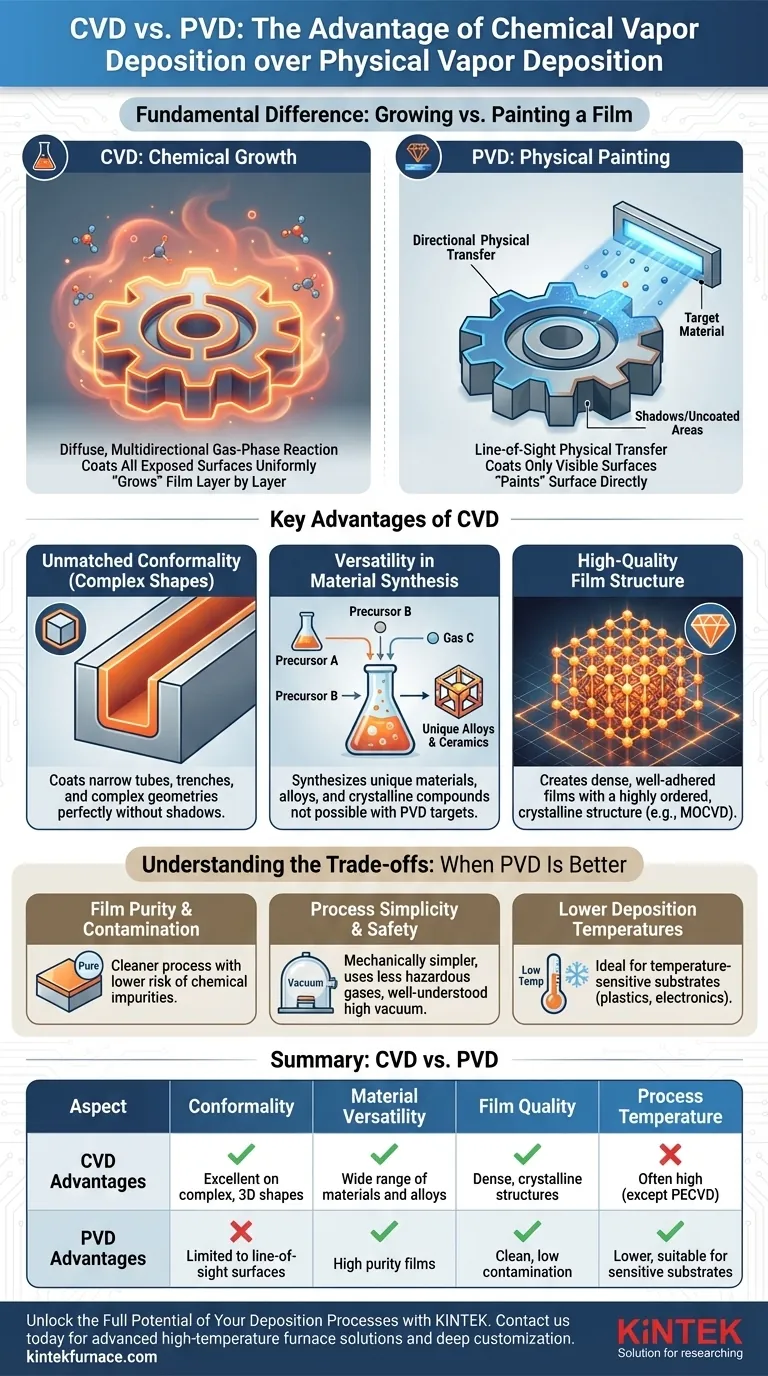

Al elegir una tecnología de deposición, las principales ventajas de la deposición química de vapor (CVD) sobre la deposición física de vapor (PVD) son su capacidad superior para crear recubrimientos uniformes en superficies complejas y tridimensionales y su versatilidad para sintetizar una amplia gama de materiales. Mientras que el PVD sobresale en la deposición de películas muy puras en superficies planas, el mecanismo único del CVD le permite "crecer" una película que se adapta perfectamente a cualquier geometría.

Mientras que el PVD "pinta" físicamente una superficie desde una línea de visión directa, el CVD "crece" químicamente una película a partir de un gas reactivo que envuelve todo el objeto. Esta diferencia fundamental convierte al CVD en la opción superior para recubrir geometrías intrincadas, aunque introduce una mayor complejidad en el proceso.

La diferencia fundamental: Crecer frente a pintar una película

Para comprender las ventajas de cada método, primero debe comprender sus mecanismos centrales. No son procesos intercambiables; representan dos filosofías distintas para construir una película delgada.

Cómo funciona el CVD: una reacción química

La deposición química de vapor utiliza precursores químicos volátiles, que se introducen como gases en una cámara de reacción que contiene el sustrato.

Luego se aplica calor o presión, lo que inicia una reacción química directamente en la superficie del sustrato. Esta reacción descompone los gases precursores, y el material deseado se deposita, "haciendo crecer" una capa de película sólida capa por capa.

Debido a que este proceso ocurre en estado gaseoso, la deposición es difusa y multidireccional. El gas reactivo envuelve el sustrato, alcanzando todas las superficies expuestas por igual.

Cómo funciona el PVD: una transferencia física

La deposición física de vapor implica la transferencia física de material en un entorno de alto vacío. Un material fuente sólido, conocido como "blanco", se vaporiza en un plasma mediante métodos como la pulverización catódica (sputtering) o la evaporación.

Estas partículas vaporizadas luego viajan en una trayectoria recta y de línea de visión hasta que golpean el sustrato y se condensan, formando el recubrimiento.

Este proceso es análogo a la pintura en aerosol. Solo las superficies directamente visibles para la fuente se recubren de manera efectiva.

Ventajas clave del CVD

La naturaleza química y en fase gaseosa del CVD le otorga ventajas distintas en aplicaciones específicas donde el PVD fallaría.

Conformidad inigualable para formas complejas

Esta es la ventaja más importante del CVD. Debido a que el gas reactivo rodea el objeto, el CVD recubre todas las superficies con una uniformidad excepcional.

Esto incluye el interior de tubos estrechos, trincheras profundas y alrededor de esquinas agudas en piezas mecánicas complejas. El PVD, al ser de línea de visión, no puede lograr esto y dejaría "sombras" o áreas sin recubrir en dichas geometrías.

Versatilidad en la síntesis de materiales

El CVD permite la creación de materiales que pueden no existir en una forma sólida estable adecuada para un blanco de PVD.

Mediante la mezcla precisa de diferentes gases precursores, los ingenieros pueden sintetizar una amplia gama de materiales, incluidas aleaciones únicas, cerámicas y compuestos cristalinos. Esto proporciona un nivel de flexibilidad en la ingeniería de materiales que es difícil de lograr con el PVD.

Estructura de película de alta calidad

Las condiciones de un proceso de CVD, que a menudo involucran altas temperaturas, son ideales para hacer crecer películas densas y bien adheridas con una estructura cristalina u ordenada.

Procesos como el CVD organometálico (MOCVD) son críticos en la fabricación de semiconductores de alto rendimiento porque permiten el crecimiento de capas cristalinas perfectas, lo cual es esencial para el rendimiento del dispositivo.

Comprender las compensaciones: cuándo el PVD es mejor

Las ventajas del CVD no lo hacen universalmente superior. La complejidad y la química del proceso crean compensaciones donde el PVD es el claro ganador.

Pureza de la película y contaminación

El PVD a menudo se considera un proceso más "limpio". Dado que transfiere físicamente un material fuente ya puro, existe un menor riesgo de incorporar elementos no deseados en la película.

El CVD se basa en reacciones químicas, que a veces pueden ser incompletas. Esto puede dejar elementos residuales de las moléculas precursoras (como carbono o hidrógeno) como impurezas en la película final.

Simplicidad y seguridad del proceso

El proceso PVD es mecánicamente más simple y opera en un alto vacío, que es un entorno bien conocido y controlado.

El equipo de CVD es más complejo y requiere un control preciso de las tasas de flujo de gas, la presión y la temperatura. Además, a menudo implica el uso de gases precursores tóxicos, corrosivos o inflamables y produce subproductos peligrosos que deben gestionarse cuidadosamente.

Temperaturas de deposición más bajas

Aunque existen algunas formas de CVD que operan a temperaturas más bajas (como PECVD), muchos procesos de CVD tradicionales requieren un calor muy alto para iniciar la reacción química.

Los procesos de PVD generalmente se pueden ejecutar a temperaturas mucho más bajas. Esto convierte al PVD en la opción ideal para recubrir sustratos sensibles a la temperatura, como plásticos o ciertos componentes electrónicos, que se dañarían o destruirían con el CVD a alta temperatura.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología correcta requiere una comprensión clara de su objetivo principal y la geometría de la pieza que necesita recubrir.

- Si su objetivo principal es recubrir geometrías 3D complejas: El CVD es la opción superior debido a su excelente cobertura uniforme en todas las superficies.

- Si su objetivo principal es depositar la película más pura posible en una superficie simple: A menudo se prefiere el PVD por su mecanismo de transferencia física limpia y menor riesgo de contaminación química.

- Si su objetivo principal es recubrir materiales sensibles a la temperatura: El PVD es generalmente la opción más segura, ya que muchos de sus procesos se ejecutan a temperaturas significativamente más bajas que el CVD tradicional.

- Si su objetivo principal es sintetizar compuestos únicos o películas altamente cristalinas: El CVD ofrece una mayor flexibilidad a través de la combinación de gases precursores y un control preciso sobre el proceso de crecimiento.

Comprender el mecanismo central: crecimiento químico frente a pintura física, es la clave para seleccionar la tecnología de deposición correcta para su objetivo de ingeniería específico.

Tabla de resumen:

| Aspecto | Ventajas del CVD | Ventajas del PVD |

|---|---|---|

| Conformidad | Excelente en formas complejas y 3D | Limitada a superficies de línea de visión |

| Versatilidad de materiales | Amplia gama de materiales y aleaciones | Películas de alta pureza |

| Calidad de la película | Estructuras densas y cristalinas | Limpias, baja contaminación |

| Temperatura del proceso | A menudo alta (excepto PECVD) | Más baja, adecuada para sustratos sensibles |

Desbloquee todo el potencial de sus procesos de deposición con KINTEK

¿Tiene dificultades para elegir entre CVD y PVD para su aplicación única? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales, ya sea que necesite recubrimientos uniformes en geometrías complejas o síntesis de materiales adaptada.

No permita que la complejidad del proceso lo detenga: contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno