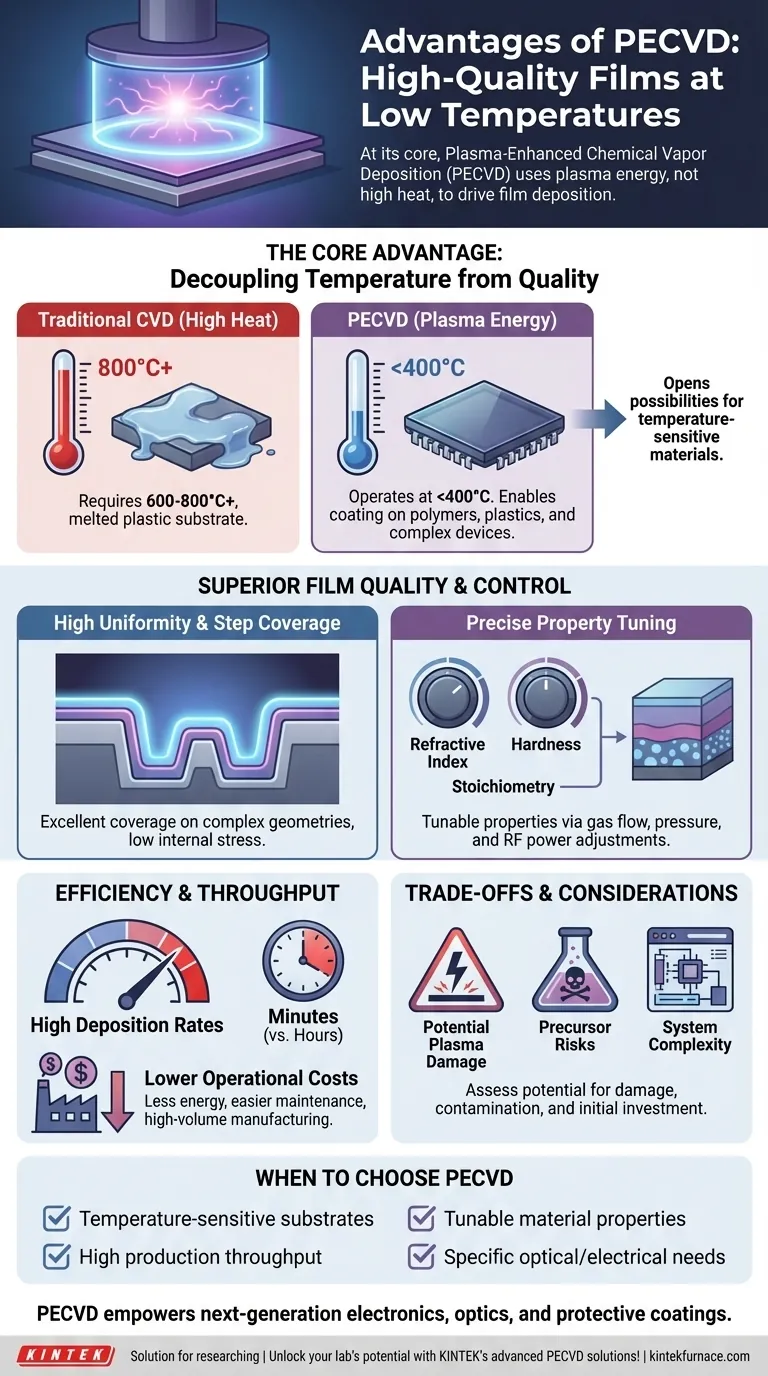

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso que logra la deposición de películas de alta calidad sin la necesidad de calor extremo. Sus principales ventajas son la capacidad de operar a bajas temperaturas (típicamente por debajo de 400 °C), producir películas altamente uniformes con excelentes propiedades y alcanzar velocidades de deposición significativamente más rápidas que muchos métodos alternativos. Esta combinación la hace excepcionalmente adecuada para recubrir materiales sensibles a la temperatura y para la fabricación de alto rendimiento.

La ventaja fundamental de PECVD es su capacidad para utilizar la energía del plasma, en lugar del calor elevado, para impulsar las reacciones químicas necesarias para la deposición de películas. Esto desacopla la calidad de la película del presupuesto térmico del sustrato, abriendo una amplia gama de posibilidades para la ingeniería de materiales avanzados en sustratos sensibles.

La Ventaja Central: Desacoplar la Temperatura de la Calidad

El beneficio más significativo de PECVD es su funcionamiento a baja temperatura, lo que cambia fundamentalmente lo que es posible en la deposición de películas delgadas. Rompe la dependencia tradicional de la energía térmica para crear materiales de alta calidad.

Funcionamiento a Bajas Temperaturas

A diferencia de la Deposición Química de Vapor (CVD) convencional, que a menudo requiere temperaturas de 600 a 800 °C o más, PECVD típicamente opera alrededor de los 350 °C.

Este presupuesto térmico más bajo es fundamental para depositar películas sobre sustratos que no pueden soportar altas temperaturas. Esto incluye polímeros, plásticos y dispositivos semiconductores complejos que ya tienen capas metálicas u otras estructuras que se dañarían con altas temperaturas.

Lograr Películas Uniformes y de Alta Calidad

El entorno de plasma proporciona la energía para disociar los gases precursores y permitir las reacciones superficiales, compensando la falta de energía térmica. Esto da como resultado películas con características excepcionales.

PECVD es conocido por depositar películas con alta uniformidad en todo el sustrato y excelente cobertura de escalones, lo que significa que puede recubrir uniformemente geometrías complejas y no planas. Las películas resultantes también exhiben una baja tensión interna, lo que las hace menos propensas a agrietarse y mejora la adhesión al sustrato.

Obtener Control Preciso sobre las Propiedades de la Película

El proceso de plasma otorga a los ingenieros un alto grado de control sobre el material final. Al ajustar parámetros como el flujo de gas, la presión y la potencia de RF, es posible ajustar con precisión las propiedades de la película.

Esto incluye controlar la estequiometría (la proporción exacta de elementos en un compuesto), el índice de refracción, la dureza y las características eléctricas. Este nivel de control es esencial para fabricar recubrimientos ópticos, dieléctricos y capas protectoras con requisitos de rendimiento específicos.

Impulsando la Eficiencia y el Rendimiento

Más allá de sus capacidades técnicas, PECVD proporciona ventajas económicas y de producción significativas, lo que lo convierte en una solución rentable para muchas industrias, particularmente en la fabricación de gran volumen.

Acelerar las Tasas de Deposición

El plasma mejora significativamente la velocidad de las reacciones químicas, lo que permite a PECVD alcanzar altas tasas de deposición. Esto significa que las películas a menudo se pueden depositar en minutos en lugar de las horas requeridas por algunos métodos tradicionales.

Esta velocidad se traduce directamente en un mayor rendimiento de producción, reduciendo el tiempo de fabricación y el costo por oblea o pieza.

Reducir los Costos Operativos

La eficiencia de PECVD se extiende a su huella operativa. El funcionamiento a baja temperatura consume menos energía al eliminar la necesidad de hornos de alto consumo energético.

Además, muchos sistemas PECVD están diseñados para una limpieza de cámara relativamente fácil, lo que reduce el tiempo de inactividad del equipo y aumenta la eficiencia general de producción.

Comprender las Compensaciones y Consideraciones

Aunque potente, PECVD no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones potenciales.

Potencial de Daño Inducido por Plasma

Los iones de alta energía dentro del plasma pueden, en algunos casos, causar daños a la superficie de un sustrato extremadamente sensible o a la película que se está depositando. Esta es una consideración crítica para ciertas aplicaciones electrónicas u ópticas donde incluso el daño superficial mínimo es inaceptable.

Riesgos de Precursores y Contaminación

Como todos los procesos CVD, PECVD se basa en precursores químicos que pueden ser peligrosos o tóxicos. Más específicamente para PECVD, el plasma a veces puede incorporar elementos de los gases precursores (como el hidrógeno) en la película como impurezas, lo que puede afectar su rendimiento.

Complejidad y Costo del Sistema

Un sistema PECVD, con su cámara de vacío, sistema de suministro de gas y generador de plasma de RF, es más complejo que un horno térmico simple. Esto puede resultar en una mayor inversión de capital inicial y requerir un mantenimiento y control de proceso más sofisticados.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la técnica de deposición correcta depende completamente de las limitaciones y objetivos específicos de su proyecto.

- Si su enfoque principal son los sustratos sensibles a la temperatura: PECVD es la opción clara para depositar películas de alta calidad en polímeros, plásticos o dispositivos completamente fabricados sin causar daños térmicos.

- Si su enfoque principal es el alto rendimiento de producción: Las altas tasas de deposición y la eficiencia operativa de PECVD lo hacen ideal para la fabricación rentable y de gran volumen.

- Si su enfoque principal son las propiedades de material ajustables: PECVD proporciona un control superior para diseñar películas con un índice de refracción, nivel de tensión o dureza específicos.

- Si su enfoque principal es la pureza absoluta de la película con cero daño superficial: Es posible que deba considerar alternativas como la Deposición de Capa Atómica (ALD) o CVD de baja presión si su sustrato es extremadamente sensible al plasma y requiere los niveles de impurezas más bajos posibles.

Al permitir la creación de películas de alto rendimiento sin calor elevado, PECVD impulsa el desarrollo de electrónica, óptica y recubrimientos protectores de próxima generación.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Funcionamiento a Baja Temperatura | Permite la deposición en materiales sensibles al calor como polímeros y semiconductores sin daños, típicamente por debajo de 400 °C. |

| Películas Uniformes y de Alta Calidad | Proporciona una excelente cobertura de escalones, baja tensión interna y adhesión superior para recubrimientos consistentes. |

| Control Preciso de las Propiedades | Permite ajustar la estequiometría, el índice de refracción, la dureza y las características eléctricas a través de los parámetros del plasma. |

| Altas Tasas de Deposición | Acelera la producción con un crecimiento de película más rápido, reduciendo el tiempo de fabricación y los costos. |

| Costos Operativos Reducidos | Disminuye el consumo de energía y el tiempo de inactividad mediante procesos eficientes de bajo calor y mantenimiento sencillo. |

¡Desbloquee todo el potencial de su laboratorio con las soluciones PECVD avanzadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura, incluidos sistemas CVD/PECVD, diseñados para la precisión y la eficiencia. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, entregando películas uniformes y de alta calidad para sustratos sensibles a la temperatura y aplicaciones de alto rendimiento. ¡Contáctenos hoy para discutir cómo nuestros sistemas PECVD personalizados pueden mejorar su ingeniería de materiales e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad