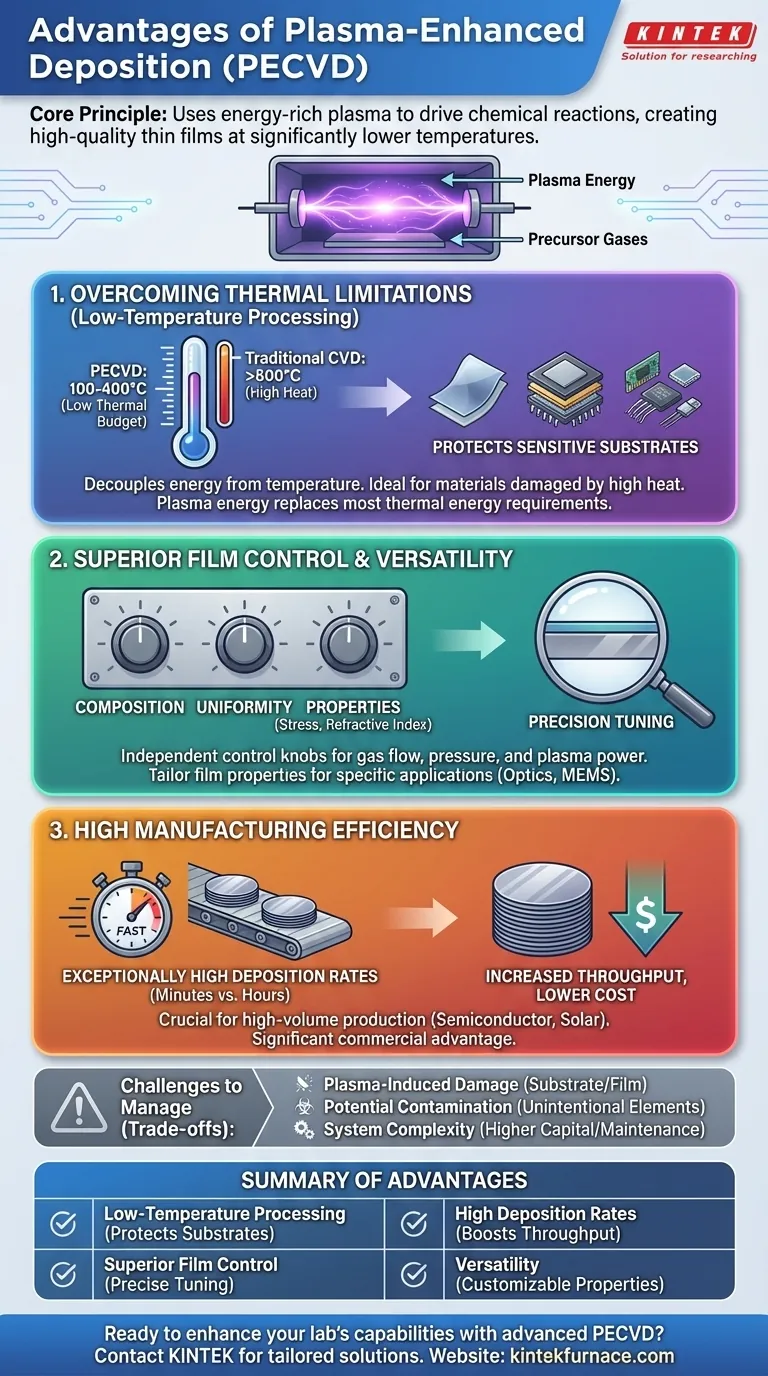

En esencia, la deposición química de vapor asistida por plasma (PECVD) permite la creación de películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Lo logra utilizando un plasma rico en energía para impulsar las reacciones químicas, proporcionando un control superior sobre las propiedades de la película y logrando velocidades de deposición mucho más rápidas.

La ventaja fundamental del PECVD es su capacidad para desacoplar la energía necesaria para la deposición de la temperatura del sustrato. Este único principio hace posible depositar materiales avanzados sobre sustratos sensibles que serían dañados o destruidos por los procesos convencionales de alta temperatura.

La Ventaja Central: Superar las Limitaciones Térmicas

La característica distintiva del PECVD es su capacidad para operar a bajas temperaturas, típicamente en el rango de 100-400°C. Esto desbloquea capacidades que son imposibles con la deposición química de vapor (CVD) tradicional, que a menudo requiere temperaturas superiores a los 600°C.

El Poder del Procesamiento a Baja Temperatura

Este bajo presupuesto térmico es crítico cuando se trabaja con sustratos que no pueden soportar altas temperaturas. Esto incluye circuitos integrados con capas metálicas previamente fabricadas, sustratos de polímero flexibles u otros componentes electrónicos sensibles a la temperatura.

Energía del Plasma, No Solo Calor

En la CVD tradicional, se requieren altas temperaturas para proporcionar la energía térmica necesaria para descomponer los gases precursores e iniciar el crecimiento de la película.

El PECVD reemplaza la mayor parte de esta necesidad de energía térmica con energía del plasma. Al aplicar un fuerte campo electromagnético (típicamente de radiofrecuencia), los gases precursores se ionizan en un estado altamente reactivo, lo que permite que la deposición ocurra eficientemente sin calor extremo.

Desbloqueando un Control Superior de la Película

El uso del plasma proporciona varios "controles" independientes que no están disponibles en procesos puramente térmicos. Esto permite un ajuste preciso de la película final para cumplir con requisitos de rendimiento específicos.

Control de Precisión Sobre la Composición y Uniformidad

Al gestionar cuidadosamente las velocidades de flujo de gas, la presión y la potencia del plasma, los ingenieros pueden lograr un control estricto sobre la estequiometría y la composición química de la película. El plasma también ayuda a garantizar que las especies reactivas se distribuyan uniformemente, lo que conduce a una excelente uniformidad de la película en obleas grandes.

Propiedades de Película Ajustables

Este control se extiende directamente a las propiedades físicas de la película. Parámetros como la tensión intrínseca, el índice de refracción y la dureza pueden ajustarse deliberadamente afinando las condiciones de deposición. Esto es crucial para aplicaciones en óptica y sistemas microelectromecánicos (MEMS) donde estas propiedades son primordiales.

Comprender las Compensaciones

Aunque es potente, el PECVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Riesgo de Daño Inducido por Plasma

Los mismos iones energéticos que permiten la deposición a baja temperatura pueden, si no se controlan adecuadamente, causar daños a la superficie del sustrato o a la película en crecimiento. Esto puede ser una preocupación al fabricar dispositivos electrónicos altamente sensibles.

Potencial de Contaminación

Debido a que el plasma es tan eficaz para disociar gases, los elementos de las moléculas precursoras (como el hidrógeno o el carbono) pueden incorporarse involuntariamente a la película. Esto puede afectar las propiedades eléctricas u ópticas y debe gestionarse cuidadosamente.

Complejidad del Sistema

Los sistemas PECVD son inherentemente más complejos que los reactores CVD térmicos simples. Requieren sistemas de vacío sofisticados, fuentes de alimentación de alta frecuencia y redes de adaptación, lo que puede generar mayores costos de capital y mantenimiento.

El Impacto en la Eficiencia de Fabricación

Para muchas aplicaciones industriales, la velocidad está directamente relacionada con el costo. Esta es un área donde el PECVD proporciona una ventaja comercial significativa.

Velocidades de Deposición Excepcionalmente Altas

En comparación con muchas otras técnicas de deposición, el PECVD es notablemente rápido. Puede depositar películas en cuestión de minutos que podrían llevar horas con CVD térmica tradicional o métodos de deposición física de vapor (PVD).

Mayor Rendimiento y Menor Costo

Esta alta velocidad de deposición se traduce directamente en un mayor rendimiento de fabricación. Para la producción de gran volumen, como en las industrias de semiconductores y solar, esta eficiencia reduce drásticamente el costo por oblea, lo que lo convierte en una solución altamente rentable.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar un método de deposición depende completamente de las limitaciones y objetivos de su proyecto.

- Si su enfoque principal es la compatibilidad con sustratos sensibles a la temperatura: El PECVD es a menudo la única opción viable, ya que protege los componentes delicados del daño térmico.

- Si su enfoque principal es ajustar propiedades específicas de la película: El PECVD ofrece un control inigualable sobre la tensión, el índice de refracción y la densidad al permitirle ajustar la energía del plasma independientemente de la temperatura.

- Si su enfoque principal es la fabricación de alto volumen: Las altas tasas de deposición del PECVD lo convierten en una solución más rentable y eficiente para la producción en masa en comparación con muchos métodos más lentos.

Al comprender su capacidad única para sustituir la energía del plasma por energía térmica, puede aprovechar el PECVD para crear materiales avanzados y resolver desafíos de deposición que de otro modo estarían fuera de su alcance.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Procesamiento a Baja Temperatura | Opera a 100-400°C, protegiendo sustratos sensibles como polímeros y circuitos integrados. |

| Control Superior de la Película | Permite el ajuste preciso de la tensión, el índice de refracción y la uniformidad a través de los parámetros del plasma. |

| Altas Tasas de Deposición | Más rápido que los métodos tradicionales, lo que aumenta el rendimiento y reduce los costos de fabricación. |

| Versatilidad | Adecuado para aplicaciones de óptica, MEMS y semiconductores con propiedades de película personalizables. |

¿Listo para mejorar las capacidades de su laboratorio con deposición avanzada asistida por plasma? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de horno de alta temperatura como sistemas CVD/PECVD, adaptadas a sus necesidades únicas. Nuestra profunda personalización garantiza un rendimiento preciso para sustratos sensibles a la temperatura y producción de gran volumen. Contáctenos hoy para discutir cómo nuestras tecnologías PECVD pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado