En esencia, la deposición química de vapor (DCV) ofrece un potente conjunto de ventajas centradas en su capacidad para crear películas delgadas de alta pureza, uniformes y controladas con precisión en una amplia variedad de superficies. A diferencia de los métodos de deposición física que rocían material sobre una superficie, la DCV *crece* una película a partir de precursores químicos, lo que le permite recubrir formas complejas de manera uniforme y producir materiales con una calidad excepcional, haciéndola indispensable en campos que van desde la microelectrónica hasta los materiales avanzados.

La ventaja fundamental de la DCV no es solo superponer un material, sino diseñar una nueva superficie desde el nivel atómico hacia arriba. Transforma un sustrato pasivo en un componente funcional al hacer crecer una película de alta pureza que se ajusta perfectamente a su geometría.

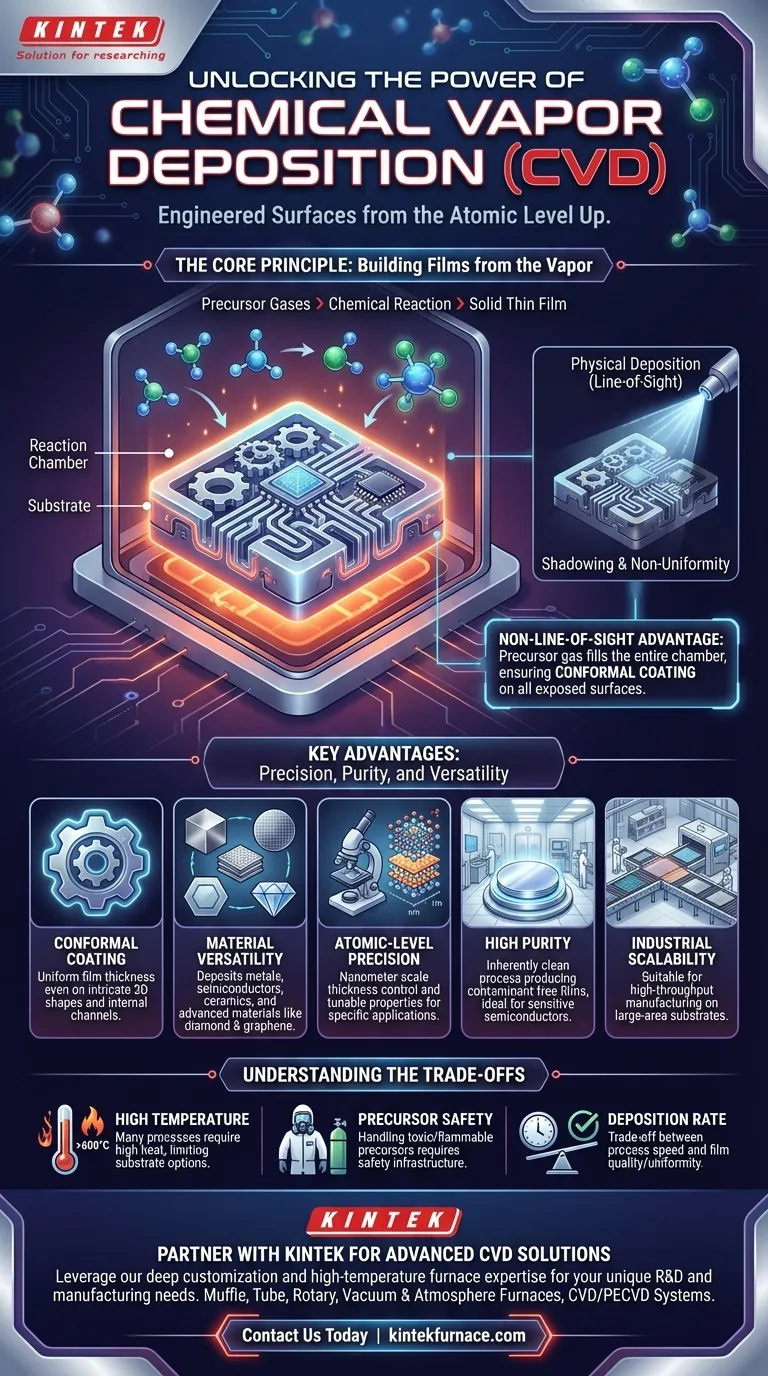

El Principio Central: Construir Películas desde el Vapor

Para comprender las ventajas de la DCV, primero debe captar cómo funciona. Es fundamentalmente un proceso de síntesis, no solo de aplicación.

¿Qué es la Deposición Química de Vapor?

La DCV implica introducir uno o más gases precursores volátiles en una cámara de reacción que contiene el objeto a recubrir, conocido como sustrato. Se aplica energía al sistema, generalmente en forma de calor alto.

Esta energía provoca que los gases precursores reaccionen o se descompongan cerca del sustrato. Los subproductos sólidos de esta reacción química se depositan entonces sobre el sustrato, construyendo gradualmente una película delgada y sólida.

La Ventaja de "No Línea de Visión"

Debido a que el precursor es un gas, llena toda la cámara de reacción y rodea el sustrato desde todos los ángulos. La reacción química y la posterior deposición ocurren en cada superficie expuesta.

Esta característica de no línea de visión es una ventaja crítica. Permite que la DCV produzca un recubrimiento altamente conformado, lo que significa que la película tiene un espesor uniforme incluso en formas tridimensionales complejas con canales internos o características intrincadas.

Ventajas Clave en Detalle

Los principios de la reacción en fase gaseosa y la deposición uniforme dan lugar a los principales beneficios de la DCV.

Versatilidad de Materiales Inigualable

Seleccionando cuidadosamente los gases precursores y las condiciones de reacción, la DCV puede depositar una gama excepcionalmente amplia de materiales. Esto incluye metales, semiconductores, cerámicas como el nitruro de silicio, e incluso formas avanzadas de carbono como el diamante y el grafeno. Esto la convierte en el proceso de referencia para crear recubrimientos protectores funcionales contra la corrosión y el desgaste.

Precisión y Control a Nivel Atómico

La DCV proporciona un control excepcional sobre la película final. Los ingenieros pueden regular con precisión el espesor de la película hasta la escala nanométrica ajustando el tiempo de deposición, las concentraciones de gas y la temperatura. Además, la composición y microestructura de la película se pueden ajustar finamente para lograr propiedades eléctricas, ópticas o mecánicas específicas.

Pureza y Calidad Excepcionales

Construir una película a partir de precursores químicos gaseosos es un proceso inherentemente limpio. El resultado son películas de muy alta pureza, libres de los contaminantes a menudo presentes en los materiales a granel. Esta pureza no es negociable para aplicaciones como la fabricación de semiconductores, donde incluso impurezas traza pueden arruinar un microchip.

Escalabilidad Industrial

Aunque es un proceso altamente preciso, la DCV no se limita a los laboratorios. La tecnología es altamente escalable para la producción industrial, capaz de recubrir sustratos de gran área (como obleas de silicio o vidrio arquitectónico) y permitir la fabricación de alto rendimiento.

Comprender las Compensaciones

Ningún proceso está exento de limitaciones. La objetividad requiere reconocer los desafíos asociados con la DCV.

Requisitos de Alta Temperatura

Muchos procesos de DCV, particularmente la DCV térmica, requieren temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de sustratos que se pueden utilizar, ya que los materiales con puntos de fusión bajos o sensibilidad a la temperatura pueden dañarse.

Química de Precursores y Seguridad

El "químico" en DCV implica el manejo de gases precursores que pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere una inversión significativa en infraestructura de seguridad, sistemas de manejo de gases y tratamiento de gases de escape, lo que aumenta la complejidad y el costo operativo.

Tasa de Deposición frente a Calidad

Aunque la DCV puede lograr altas tasas de deposición para algunos materiales, a menudo existe una compensación entre la velocidad y la calidad de la película. Los procesos optimizados para las películas de mayor pureza y más uniformes suelen ser más lentos, lo que puede afectar el rendimiento para aplicaciones que requieren recubrimientos muy gruesos.

Tomar la Decisión Correcta para su Objetivo

La selección de la DCV depende totalmente de los requisitos técnicos de su proyecto.

- Si su enfoque principal es la fabricación de microdispositivos complejos: La precisión a nivel atómico y la pureza excepcional de la DCV son esenciales para crear transistores y circuitos integrados fiables.

- Si su enfoque principal es recubrir piezas 3D intrincadas: La capacidad de no línea de visión de la DCV garantiza una cobertura completa y uniforme donde otros métodos fallarían.

- Si su enfoque principal es crear materiales de alto rendimiento: La DCV ofrece la versatilidad única de depositar películas especializadas de alta pureza como diamante sintético, carburo de silicio o grafeno.

En última instancia, el poder de la deposición química de vapor radica en su capacidad para diseñar fundamentalmente la superficie de un material para el rendimiento.

Tabla de Resumen:

| Ventaja | Descripción |

|---|---|

| Recubrimiento Conformado | Espesor de película uniforme en formas 3D complejas debido a la deposición sin línea de visión. |

| Versatilidad de Materiales | Deposita metales, semiconductores, cerámicas y materiales avanzados como diamante y grafeno. |

| Precisión a Nivel Atómico | Control del espesor a escala nanométrica y propiedades de la película ajustables para aplicaciones específicas. |

| Alta Pureza | Proceso limpio que produce películas libres de contaminantes, ideal para usos sensibles como los semiconductores. |

| Escalabilidad Industrial | Adecuado para la fabricación de alto rendimiento en sustratos de gran área. |

¡Desbloquee todo el potencial de la deposición química de vapor para su laboratorio! Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas de DCV/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros sistemas de DCV personalizados pueden mejorar su ingeniería de materiales y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados