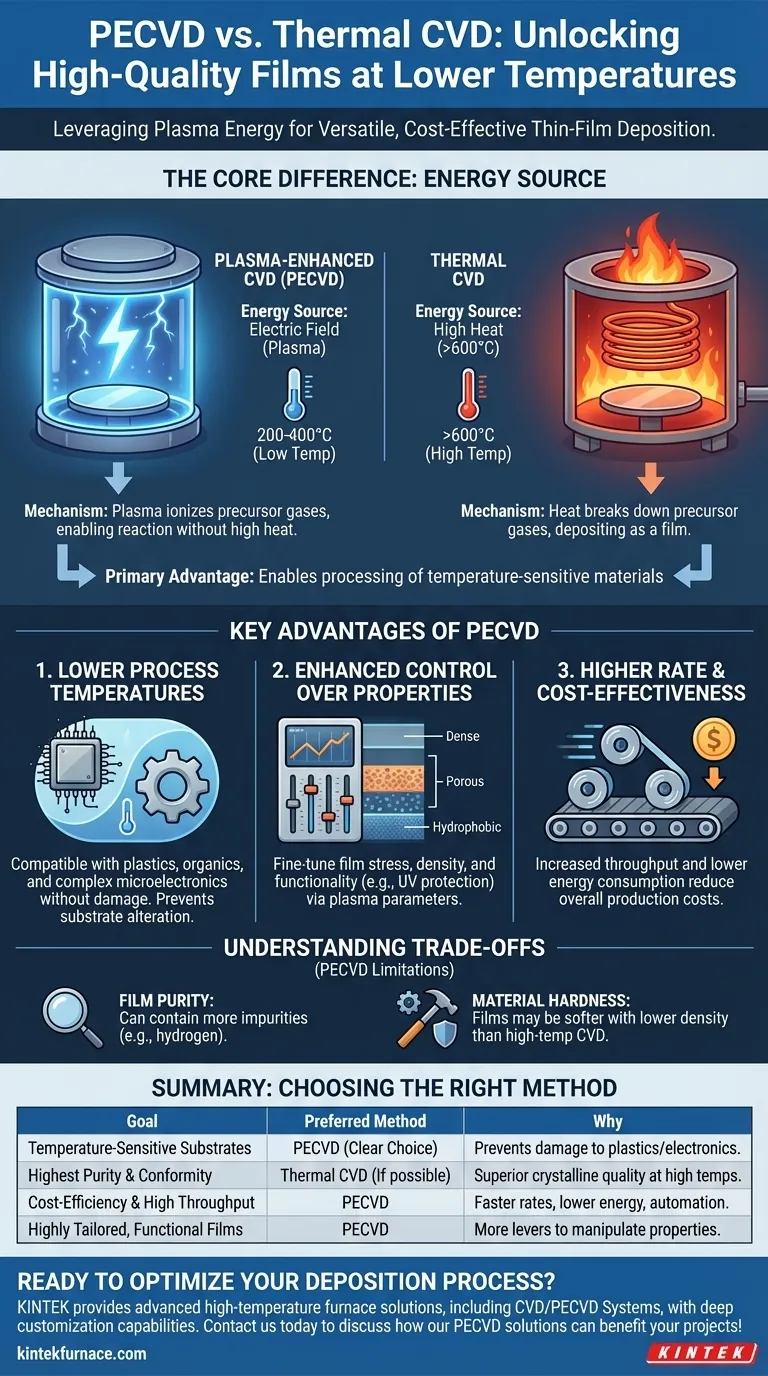

Fundamentalmente, la ventaja principal de PECVD sobre la Deposición Química de Vapor (CVD) térmica es su capacidad para depositar películas de alta calidad a temperaturas significativamente más bajas. Al utilizar un plasma rico en energía en lugar de calor intenso para impulsar las reacciones químicas, PECVD abre la puerta al procesamiento de materiales sensibles a la temperatura y ofrece un mayor grado de control sobre las propiedades finales de la película depositada.

La elección de un método de deposición a menudo depende de equilibrar la calidad de la película con las limitaciones del sustrato. PECVD supera la barrera de alta temperatura de la CVD térmica, lo que permite una deposición de películas más rápida, versátil y, a menudo, más rentable en una gama más amplia de materiales.

La diferencia fundamental: Energía de plasma vs. energía térmica

Para comprender las ventajas, primero debemos observar el mecanismo fundamental de cada proceso. La elección entre ellos es una elección entre dos fuentes de energía diferentes.

Cómo funciona la CVD térmica

La CVD térmica tradicional se basa exclusivamente en el calor intenso (a menudo >600°C) para proporcionar la energía necesaria para descomponer los gases precursores. Estas moléculas descompuestas luego reaccionan y se depositan como una película delgada sólida sobre el sustrato calentado.

Este requisito de alta temperatura es la principal limitación del proceso, ya que puede dañar o alterar las propiedades del sustrato o las capas subyacentes del dispositivo.

Cómo funciona la PECVD

La CVD asistida por plasma (PECVD) utiliza un campo eléctrico para ionizar los gases precursores, creando un estado de la materia conocido como plasma. Este plasma es un entorno altamente energético que descompone eficazmente las moléculas de gas.

Debido a que la energía para la reacción proviene del plasma en lugar de la agitación térmica, el sustrato puede mantenerse a una temperatura mucho más baja (típicamente 200-400°C).

Ventajas clave del proceso PECVD

El cambio de energía térmica a energía de plasma crea varias ventajas operativas distintas que hacen de la PECVD un método preferido para muchas aplicaciones modernas.

Temperaturas de proceso más bajas

Esta es la ventaja más significativa. La capacidad de depositar películas a temperaturas más bajas hace que la PECVD sea compatible con sustratos que serían destruidos por la CVD térmica.

Esto incluye plásticos, materiales orgánicos y dispositivos microelectrónicos complejos donde el calor intenso dañaría los componentes fabricados previamente o alteraría sus precisas características eléctricas.

Control mejorado sobre las propiedades de la película

El proceso de plasma proporciona variables adicionales que se pueden controlar para ajustar la película final. Al ajustar factores como la potencia del plasma, la frecuencia y la composición del gas, los técnicos pueden manipular las propiedades de la película.

Esto permite un alto grado de adaptabilidad, lo que permite la creación de películas con baja tensión, densidades específicas o características funcionales como hidrofobicidad y protección UV.

Mejor tasa de deposición y rentabilidad

Incluso a temperaturas más bajas, la PECVD a menudo logra tasas de deposición más altas que la CVD térmica. Esto aumenta el rendimiento de fabricación.

Combinado con un menor consumo de energía debido a la reducción del calentamiento y un alto potencial de automatización, la PECVD puede reducir significativamente los costes de producción totales, lo que la hace económicamente atractiva para la producción a gran escala.

Comprensión de las compensaciones y limitaciones

Ninguna tecnología es una solución universal. Una evaluación objetiva de la PECVD requiere reconocer sus limitaciones en comparación con otros métodos de deposición.

Calidad y pureza de la película

Aunque excelente para muchas aplicaciones, las películas de PECVD a veces pueden contener más impurezas, como hidrógeno, en comparación con las películas cristalinas de alta pureza producidas por procesos de CVD térmica a alta temperatura como LPCVD.

Dureza y durabilidad del material

Las películas de PECVD pueden ser más blandas y tener una densidad más baja que sus contrapartes de alta temperatura. Esto puede resultar en una resistencia limitada al desgaste, lo que las hace inadecuadas para aplicaciones que requieren una durabilidad mecánica extrema.

Consideraciones de proceso y material

La creación de plasma introduce complejidad. Además, algunos gases precursores utilizados en PECVD, particularmente los compuestos halogenados, pueden plantear problemas de salud y medioambientales que requieren una gestión cuidadosa.

Elegir la opción correcta para su aplicación

Su elección entre PECVD y CVD térmica depende completamente de las limitaciones específicas de su proyecto y los resultados deseados.

- Si su enfoque principal es el procesamiento de sustratos sensibles a la temperatura: PECVD es la opción clara, ya que su operación a baja temperatura evita daños a materiales como plásticos o microelectrónica ya fabricada.

- Si su enfoque principal es lograr la mayor pureza y conformidad posible de la película: La CVD térmica podría ser preferible para aplicaciones específicas donde su proceso de alta temperatura produce una calidad cristalina superior, asumiendo que el sustrato puede tolerar el calor.

- Si su enfoque principal es la rentabilidad y el alto rendimiento: PECVD a menudo tiene la ventaja debido a sus tasas de deposición más rápidas, menor consumo de energía y alto nivel de automatización.

- Si su enfoque principal es crear películas altamente personalizadas o funcionales: PECVD proporciona más palancas para manipular las propiedades de la película como la tensión, la densidad y las características de la superficie que los procesos térmicos.

Al comprender estas diferencias fundamentales, puede seleccionar con confianza la tecnología de deposición que se alinee con sus requisitos técnicos y objetivos estratégicos.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Temperaturas de proceso más bajas | Permite la deposición en materiales sensibles a la temperatura como plásticos y microelectrónica sin dañarlos. |

| Control mejorado sobre las propiedades de la película | Permite el ajuste fino de la tensión, la densidad y las características funcionales a través de los parámetros del plasma. |

| Mejor tasa de deposición y rentabilidad | Mayor rendimiento y menor consumo de energía reducen los costes de producción para aplicaciones a gran escala. |

¿Listo para optimizar su proceso de deposición de películas delgadas? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluyendo sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface precisamente sus requisitos experimentales únicos para una calidad y eficiencia de película superiores. Contáctenos hoy para discutir cómo nuestras soluciones PECVD pueden beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado