Fundamentalmente, un horno de atmósfera de recocido tipo caja es un instrumento especializado de procesamiento térmico diseñado para aplicaciones donde tanto el control preciso de la temperatura como el entorno químico son críticos. Encuentra un uso generalizado en el tratamiento térmico de aleaciones metálicas avanzadas, la fabricación de productos electrónicos y cerámicas, y el desarrollo de nuevos materiales como compuestos y nanomateriales.

El verdadero valor de este horno no es solo calentar un material; se trata de controlar con precisión el entorno químico durante el calentamiento. Esta capacidad es esencial para prevenir reacciones no deseadas como la oxidación y para lograr propiedades materiales específicas que son imposibles de alcanzar en un horno de aire estándar.

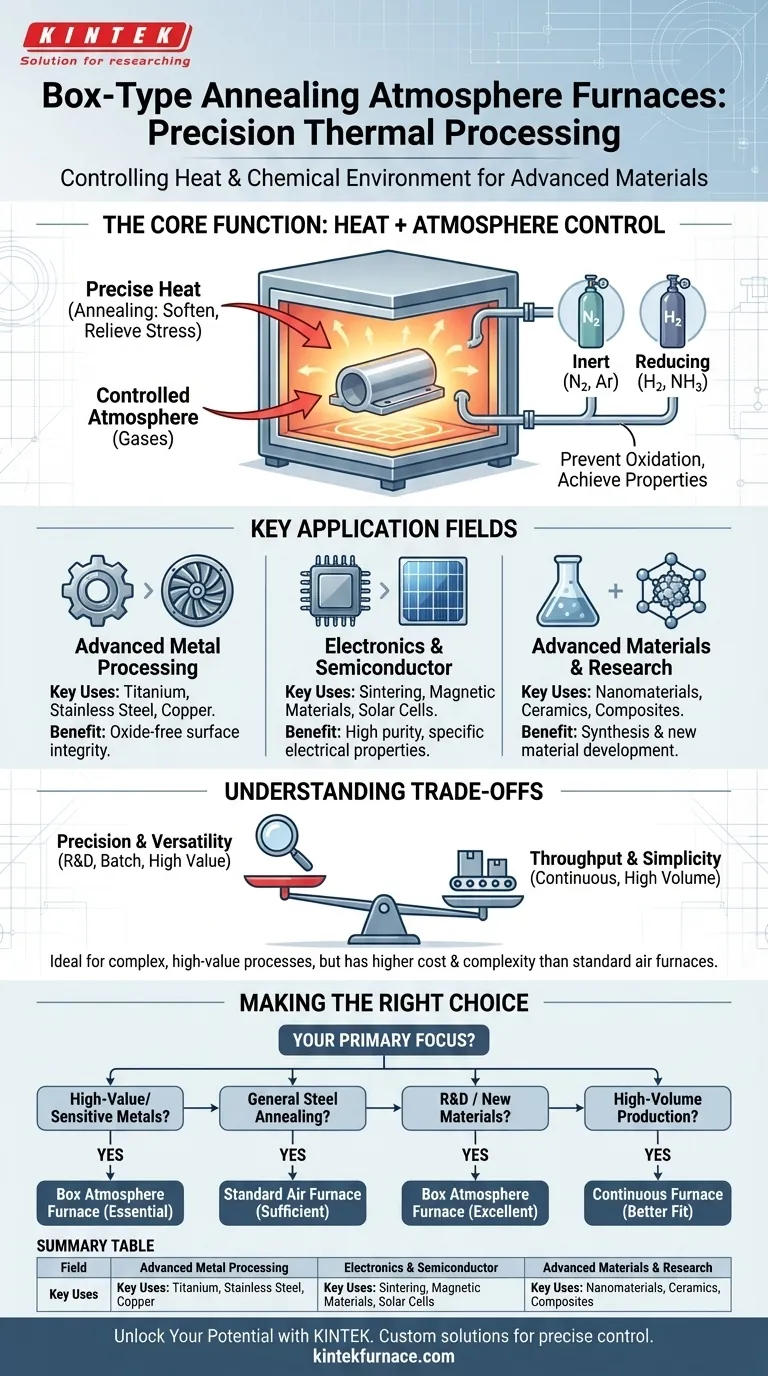

La Función Principal: Combinar Calor y Atmósfera

Un horno de atmósfera de recocido tipo caja se define por dos funciones distintas pero interconectadas. Comprender ambas es clave para saber cuándo usarlo.

El Propósito del Recocido

El recocido es un proceso de tratamiento térmico en el que un material se calienta a una temperatura específica, se mantiene allí durante un período y luego se enfría a una velocidad controlada.

Los objetivos principales del recocido son ablandar los materiales, aumentar su ductilidad y aliviar las tensiones internas, lo que facilita su manipulación o mejora sus propiedades mecánicas finales.

El Papel Crítico de una Atmósfera Controlada

Muchos materiales avanzados, especialmente a altas temperaturas, reaccionarán con el oxígeno y la humedad del aire. Esto puede provocar una oxidación, formación de cascarilla o decarburación no deseada, lo que degrada la superficie y el rendimiento del material.

Un horno de atmósfera reemplaza el aire ambiente con un gas o mezcla de gases específica. Gases como el nitrógeno (N₂) y el argón (Ar) son inertes y se utilizan para prevenir reacciones. Gases como el hidrógeno (H₂) o el amoníaco descompuesto (NH₃) crean un entorno reductor para eliminar activamente los óxidos.

La Ventaja "Tipo Caja"

La designación "tipo caja" se refiere al diseño físico del horno: una sola cámara para procesamiento por lotes. Esto lo hace muy versátil para investigación y desarrollo, tiradas de producción pequeñas y medianas, y procesos que involucran piezas de diversas formas y tamaños.

Campos de Aplicación Clave en Detalle

Las capacidades únicas del horno lo hacen esencial en varios campos de alta tecnología.

Procesamiento de Metales Avanzados

Esta es el área de aplicación más común. El horno se utiliza para recocer o soldar metales sensibles al oxígeno donde la integridad de la superficie es primordial.

Los ejemplos incluyen las aleaciones de titanio, que son altamente reactivas con el oxígeno a temperaturas elevadas, y los aceros inoxidables, donde es necesario mantener un acabado brillante y libre de óxido. También se utiliza para cobre y otras aleaciones no ferrosas.

Fabricación de Electrónica y Semiconductores

La producción de componentes electrónicos a menudo requiere sinterizar polvos o recocer piezas en un entorno extremadamente puro para lograr las propiedades eléctricas y físicas deseadas.

Este horno se utiliza para sinterizar componentes semiconductores, preparar materiales magnéticos y procesar materiales para células solares y otros dispositivos electrónicos donde la contaminación provocaría fallos.

Materiales Avanzados e Investigación

En laboratorios y entornos de investigación, este horno es una herramienta indispensable para desarrollar y probar nuevos materiales.

Su control preciso de la temperatura y la atmósfera permite la síntesis de nanomateriales, el sinterizado de cerámicas avanzadas, la sinterización de metales en polvo y la creación de nuevos materiales compuestos.

Comprensión de las Compensaciones

Aunque es potente, este horno no es la solución universal para todas las necesidades de tratamiento térmico.

Precisión frente a Rendimiento

La naturaleza por lotes de un horno de caja es ideal para componentes de alto valor, desarrollo de procesos e I+D. Sin embargo, no está diseñado para el alto volumen y el rendimiento continuo que se ve en la fabricación a gran escala, donde un horno de túnel o de cinta sería más apropiado.

Costo y Complejidad

La introducción de sistemas de control de atmósfera, sellos de alta integridad y protocolos de seguridad (especialmente para gases inflamables como el hidrógeno) aumenta significativamente el costo y la complejidad operativa del horno en comparación con un horno de aire estándar.

Compatibilidad del Material y la Atmósfera

La construcción del horno, generalmente de acero aleado de alta temperatura o acero inoxidable, es robusta. Sin embargo, los gases o materiales de proceso extremadamente corrosivos pueden requerir revestimientos y componentes del horno especializados e incluso más caros.

Tomar la Decisión Correcta para su Proceso

Seleccionar el horno correcto depende completamente de su material, su proceso y sus objetivos de producción.

- Si su enfoque principal son los metales sensibles al oxígeno y de alto valor: Un horno de atmósfera tipo caja es esencial para prevenir la oxidación y asegurar las propiedades del material deseadas.

- Si su enfoque principal es el recocido general de acero: Un horno de caja de atmósfera de aire más simple y rentable puede ser suficiente si se acepta una capa delgada de óxido.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: La versatilidad en el control de temperatura y atmósfera hace que este horno sea una inversión excelente y, a menudo, necesaria.

- Si su enfoque principal es la producción estandarizada de gran volumen: Debe evaluar un sistema de horno continuo (como un horno de cinta o de solera móvil) diseñado para su proceso específico.

Al comprender la interacción entre el calor, la atmósfera y el material, puede seleccionar con confianza la herramienta de procesamiento térmico correcta para su objetivo específico.

Tabla Resumen:

| Campo de Aplicación | Usos Clave |

|---|---|

| Procesamiento de Metales Avanzados | Recocido de aleaciones de titanio, aceros inoxidables, aleaciones de cobre |

| Fabricación de Electrónica y Semiconductores | Sinterización de semiconductores, materiales magnéticos, células solares |

| Materiales Avanzados e Investigación | Síntesis de nanomateriales, cocción de cerámicas, creación de compuestos |

¡Desbloquee todo el potencial de su procesamiento térmico con KINTEK! Nuestros hornos de atmósfera de recocido tipo caja, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, están diseñados para ofrecer un control preciso de la temperatura y la atmósfera para resultados superiores en metales, electrónica e investigación de materiales. Con nuestra sólida capacidad de personalización profunda, adaptamos soluciones para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la innovación de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento