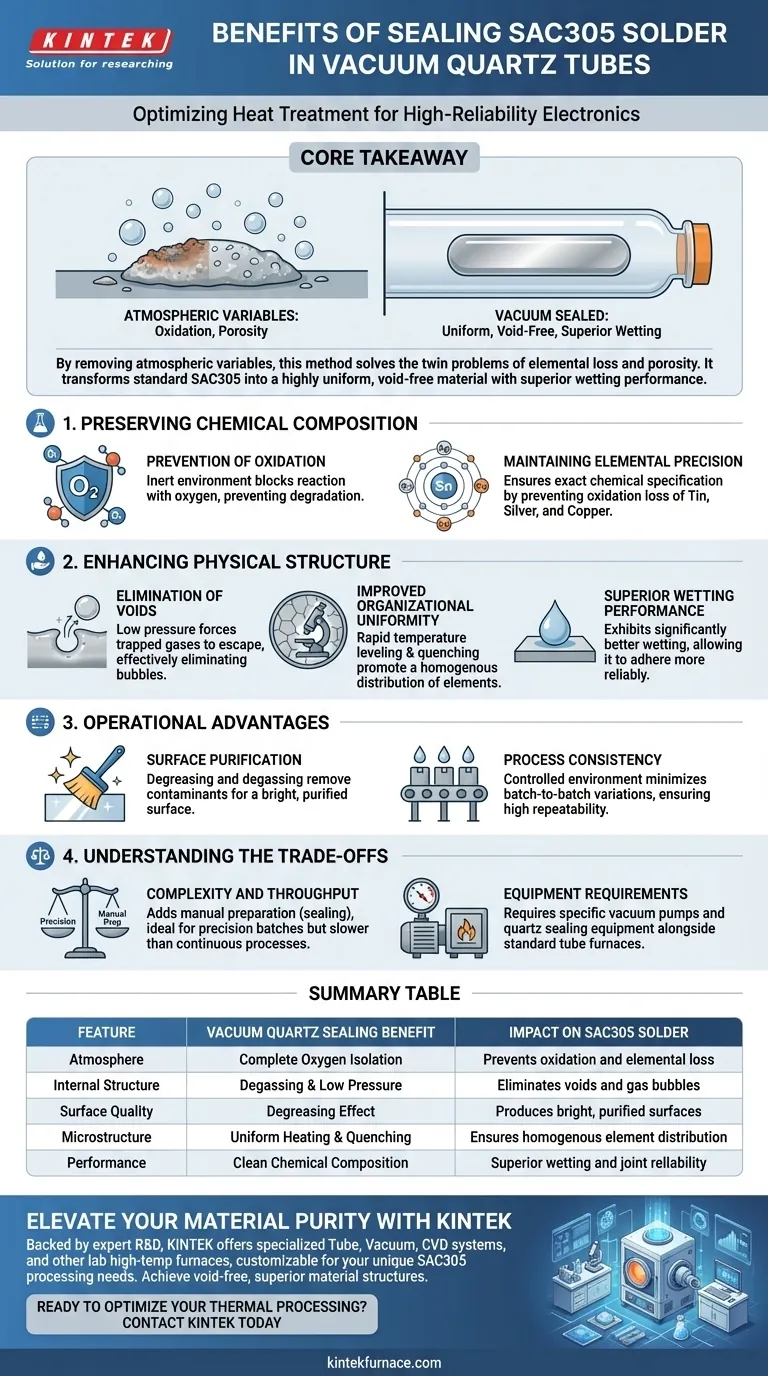

El principal beneficio de sellar soldadura sin plomo SAC305 en tubos de cuarzo al vacío es la rigurosa preservación de la integridad química y estructural de la aleación durante el tratamiento térmico. Esta técnica de aislamiento previene directamente la oxidación de los elementos metálicos a altas temperaturas, asegurando que la composición química permanezca precisa, mientras que el entorno de baja presión elimina activamente las burbujas de gas internas.

Conclusión Clave Al eliminar las variables atmosféricas, este método resuelve los problemas gemelos de pérdida de elementos y porosidad. Transforma la aleación SAC305 estándar en un material altamente uniforme y libre de vacíos con un rendimiento de mojado superior, esencial para la electrónica de alta fiabilidad.

Preservación de la Composición Química

Prevención de la Oxidación

El procesamiento a alta temperatura generalmente expone los metales al oxígeno, lo que lleva a la degradación del material. Sellar la soldadura en un tubo de cuarzo al vacío crea un entorno inerte que bloquea eficazmente esta reacción.

Mantenimiento de la Precisión Elemental

El SAC305 depende de una relación específica de estaño, plata y cobre para sus propiedades mecánicas. Al prevenir la pérdida por oxidación de estos elementos metálicos, el proceso de sellado al vacío asegura que la aleación final coincida exactamente con su especificación química prevista.

Mejora de la Estructura Física

Eliminación de Vacíos

El entorno de baja presión creado dentro del tubo de cuarzo cumple una función mecánica crítica. Obliga a los gases atrapados a escapar, eliminando eficazmente las burbujas que de otro modo formarían vacíos en la soldadura.

Mejora de la Uniformidad Organizacional

Cuando este sellado al vacío se combina con el calentamiento en un horno de tubo y el posterior enfriamiento en agua, la estructura interna de la aleación cambia. La rápida nivelación de la temperatura promueve una distribución homogénea de los elementos, lo que resulta en una microestructura más consistente.

Rendimiento de Mojado Superior

La eliminación de óxidos y la homogeneización de la aleación impactan directamente en el comportamiento de la soldadura en la aplicación. La soldadura tratada exhibe un rendimiento de mojado significativamente mejor, lo que le permite extenderse más fácilmente y adherirse de manera más fiable a las superficies de contacto.

Ventajas Operacionales

Purificación de Superficie

Más allá de la estructura interna, el entorno de vacío actúa como un agente de limpieza. Tiene efectos intrínsecos de desengrase y desgasificación, eliminando contaminantes superficiales y virutas de fósforo para producir una superficie brillante y purificada.

Consistencia del Proceso

Debido a que el entorno dentro del tubo está controlado y aislado, el proceso ofrece alta invarianza y repetibilidad. Esto minimiza las variaciones entre lotes, un problema común en los tratamientos térmicos en atmósfera abierta.

Comprender las Compensaciones

Complejidad y Rendimiento

Si bien el tratamiento térmico al vacío es generalmente eficiente, el paso específico de sellar materiales en tubos de cuarzo agrega una capa de preparación manual. Esto es ideal para lotes de precisión, pero puede representar un cuello de botella en comparación con los procesos continuos de cinta transportadora sin vacío.

Requisitos de Equipo

La implementación de este método requiere acceso a bombas de vacío específicas y equipos de sellado de cuarzo, además de hornos de tubo estándar. La mayor eficiencia energética de la fase de calentamiento al vacío ayuda a compensar estos costos, pero la configuración inicial es más exigente que los métodos convencionales.

Tomando la Decisión Correcta para su Objetivo

Para determinar si este método de tubo de cuarzo al vacío es apropiado para su proceso de fabricación, considere sus requisitos específicos de fiabilidad de la unión y volumen.

- Si su enfoque principal son las interconexiones de alta fiabilidad: Implemente este método para garantizar uniones libres de vacíos y una composición de aleación precisa para aplicaciones críticas como la electrónica aeroespacial o automotriz.

- Si su enfoque principal es mejorar el mojado en superficies difíciles: Utilice esta técnica para aprovechar los efectos de desengrase y purificación que ocurren durante el ciclo de vacío.

Al controlar la atmósfera, deja de luchar contra la química y comienza a diseñar una estructura de material superior.

Tabla Resumen:

| Característica | Beneficio del Sellado al Vacío en Cuarzo | Impacto en la Soldadura SAC305 |

|---|---|---|

| Atmósfera | Aislamiento Completo de Oxígeno | Previene la oxidación y la pérdida de elementos |

| Estructura Interna | Desgasificación y Baja Presión | Elimina vacíos y burbujas de gas |

| Calidad de Superficie | Efecto Desengrasante | Produce superficies brillantes y purificadas |

| Microestructura | Calentamiento y Enfriamiento Uniformes | Asegura una distribución homogénea de los elementos |

| Rendimiento | Composición Química Limpia | Mojado superior y fiabilidad de la unión |

Mejore la Pureza de su Material con KINTEK

El tratamiento térmico de precisión es la columna vertebral de la electrónica de alta fiabilidad. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Tubos, Vacío, CVD, y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas de procesamiento de SAC305. Ya sea que requiera un control atmosférico riguroso o un calentamiento de alta uniformidad, nuestros sistemas están diseñados para ayudarle a lograr estructuras de materiales superiores y libres de vacíos.

¿Listo para optimizar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para consultar con nuestros expertos!

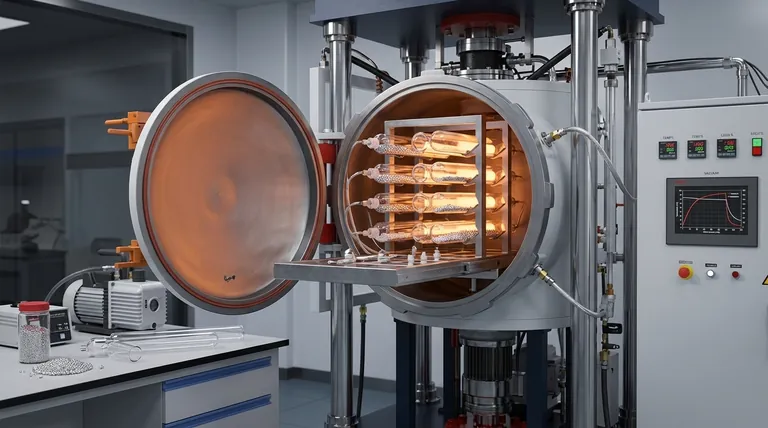

Guía Visual

Referencias

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué función realiza una bomba de vacío en el refinado simulado al vacío? Optimización de la pureza y análisis de defectos de aleaciones de aluminio

- ¿Por qué se requiere equipo de calentamiento con control de temperatura para el perrhenato de calcio? Garantizar la estabilidad del Renio a 140 °C

- ¿Cuáles son los beneficios de las mantas de fibra cerámica de 150 mm de espesor en hornos? Aumente la eficiencia y la seguridad

- ¿Cuál es la función de los crisoles de alúmina de alta pureza? Logre resultados precisos en la investigación de sales piroprocesadas

- ¿Qué hace que los crisoles de alúmina de alta pureza sean la opción preferida para la síntesis de BZT? Garantiza la pureza y la estabilidad térmica

- ¿Por qué utilizar un PLC y una pantalla táctil para la destilación al vacío de magnesio? Para un control y una seguridad superiores

- ¿Cuál es el papel de un crisol de BN en la síntesis de Ca0.5Sr0.5AlSiN3:Eu2+? Lograr fósforos de nitruro de alta pureza

- ¿Cómo facilita una autoclave de reacción de alta presión la formación de núcleos 3D de capa concéntrica? Dominando la síntesis de catalizadores hidrotermales