En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) ofrece una combinación única de versatilidad y precisión a bajas temperaturas. A diferencia de los métodos convencionales que dependen de calor intenso, PECVD utiliza un plasma energizado para impulsar las reacciones químicas necesarias para crear un recubrimiento. Esta diferencia fundamental desbloquea beneficios como la capacidad de recubrir materiales sensibles al calor, lograr películas de mayor calidad con menos defectos y aumentar significativamente la velocidad del proceso de recubrimiento.

El verdadero valor del PECVD es su capacidad para desacoplar la energía de reacción de la energía térmica. Esto permite la deposición de películas duraderas y de alto rendimiento sobre materiales y componentes complejos que serían dañados o destruidos por los métodos tradicionales de alta temperatura.

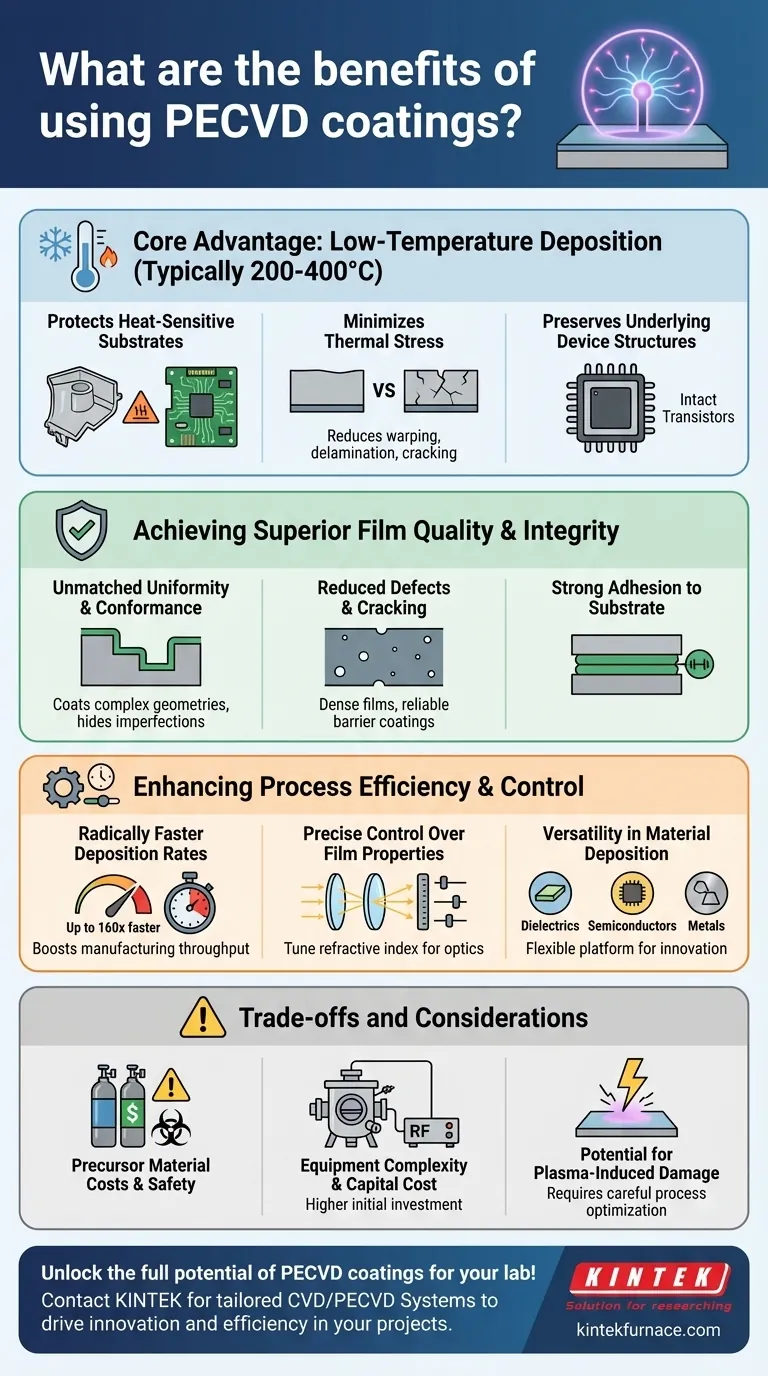

La Ventaja Principal: Deposición a Baja Temperatura

El beneficio más significativo del PECVD es su capacidad para operar a temperaturas mucho más bajas (típicamente 200-400°C) que la Deposición Química de Vapor (CVD) convencional, que a menudo requiere 600-900°C o más.

Protección de Sustratos Sensibles al Calor

Debido a que no depende del calor alto, el PECVD puede aplicar recubrimientos robustos a materiales como plásticos, polímeros y componentes electrónicos ensamblados que de otro modo se derretirían, deformarían o degradarían.

Minimización del Estrés Térmico

Las altas temperaturas hacen que los materiales se expandan y contraigan, introduciendo tensión que puede provocar deformación, deslaminación o agrietamiento del sustrato o de la propia película. La naturaleza de baja temperatura del PECVD reduce drásticamente este riesgo.

Preservación de las Estructuras del Dispositivo Subyacente

En la fabricación de semiconductores, los delicados transistores y circuitos integrados pueden dañarse por el calor excesivo. El PECVD permite la deposición de capas dieléctricas y de pasivación críticas sin comprometer la integridad y el rendimiento del dispositivo subyacente.

Lograr una Calidad e Integridad de Película Superior

El proceso impulsado por plasma otorga a los ingenieros un control excepcional sobre la película final, lo que resulta en recubrimientos que no solo son protectores sino también altamente uniformes y duraderos.

Uniformidad y Conformidad Inigualables

El PECVD es conocido por crear películas de espesor altamente uniforme, incluso sobre piezas con geometrías complejas y superficies intrincadas. Este recubrimiento "conforme" asegura una cobertura completa e incluso puede ocultar imperfecciones menores de la superficie.

Reducción de Defectos y Fisuras

Las películas resultantes son densas y tienen menos orificios y una probabilidad significativamente reducida de agrietamiento en comparación con otros métodos. Esta integridad estructural es fundamental para crear recubrimientos de barrera confiables.

Fuerte Adhesión al Sustrato

El entorno de plasma energético ayuda a promover una excelente adhesión entre el recubrimiento y el sustrato. Esto asegura que la película permanezca unida y funcional durante toda la vida útil del producto.

Mejora de la Eficiencia y el Control del Proceso

Más allá de la calidad, el PECVD proporciona ventajas significativas en la velocidad de fabricación y la capacidad de diseñar propiedades de película personalizadas para aplicaciones específicas.

Tasas de Deposición Radicalmente Más Rápidas

Al utilizar plasma para acelerar las reacciones químicas, el PECVD puede lograr tasas de deposición que son órdenes de magnitud más rápidas que el CVD convencional. Por ejemplo, el nitruro de silicio se puede depositar hasta 160 veces más rápido, impulsando directamente el rendimiento de la fabricación.

Control Preciso sobre las Propiedades de la Película

Los ingenieros pueden ajustar meticulosamente las propiedades de la película ajustando los parámetros del plasma, como la composición del gas, la presión y la potencia. Esto es crucial en óptica, donde el índice de refracción de un recubrimiento se puede controlar con precisión para crear capas antirreflectantes para todo, desde gafas de sol hasta instrumentos científicos.

Versatilidad en la Deposición de Materiales

El proceso es increíblemente versátil, capaz de depositar una amplia gama de materiales. Esto incluye dieléctricos, semiconductores e incluso algunos metales, lo que lo convierte en una plataforma flexible para la innovación de materiales.

Comprensión de las Compensaciones y Consideraciones

Aunque potente, el PECVD no es una solución universal. Una evaluación objetiva requiere reconocer sus demandas operativas específicas.

Costos y Seguridad de los Materiales Precursores

Los procesos PECVD a menudo dependen de gases precursores especializados. Estos materiales pueden ser más costosos y pueden tener requisitos específicos de manipulación y seguridad en comparación con los precursores utilizados en técnicas de deposición más simples.

Complejidad del Equipo y Costo de Capital

Un sistema PECVD es un equipo sofisticado que incluye una cámara de vacío, sistemas de suministro de gas y una fuente de alimentación de radiofrecuencia (RF) para generar el plasma. Esta complejidad resulta en una mayor inversión de capital inicial en comparación con los procesos a presión atmosférica o térmicos.

Potencial de Daño Inducido por Plasma

Aunque el proceso es a baja temperatura, el plasma de alta energía en sí mismo puede causar daños a sustratos extremadamente sensibles si no se gestiona adecuadamente. Optimizar el proceso para equilibrar la tasa de deposición con el posible daño superficial es un aspecto clave de la ingeniería de procesos.

Tomar la Decisión Correcta para su Aplicación

La selección de la tecnología de recubrimiento adecuada depende completamente de su objetivo principal de ingeniería.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (como plásticos o componentes electrónicos): PECVD es a menudo la opción superior o la única viable debido a su proceso a baja temperatura.

- Si su enfoque principal es la fabricación de alto rendimiento: Las rápidas tasas de deposición del PECVD pueden ofrecer una ventaja significativa de productividad sobre el CVD convencional.

- Si su enfoque principal es crear películas altamente especializadas (como recubrimientos ópticos): PECVD proporciona el control preciso de los parámetros del plasma necesario para diseñar con precisión las propiedades del material.

- Si su enfoque principal es maximizar la resistencia a la corrosión y los productos químicos: Las películas densas, uniformes y bien adheridas del PECVD proporcionan una barrera excepcional contra el daño ambiental.

Comprender estos beneficios principales le permite aprovechar el PECVD no solo como un recubrimiento, sino como una herramienta estratégica para la innovación de materiales y productos.

Tabla de Resumen:

| Beneficio | Características Clave |

|---|---|

| Deposición a Baja Temperatura | Protege sustratos sensibles al calor, minimiza el estrés térmico, preserva las estructuras del dispositivo |

| Calidad de Película Superior | Recubrimientos uniformes y conformes, defectos reducidos, fuerte adhesión |

| Eficiencia Mejorada | Tasas de deposición más rápidas, control preciso sobre las propiedades de la película, versátil deposición de materiales |

| Idoneidad de la Aplicación | Ideal para electrónica, óptica y recubrimientos de barrera con alta precisión |

¡Desbloquee todo el potencial de los recubrimientos PECVD para su laboratorio! En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestras amplias capacidades de personalización aseguran que satisfacemos sus necesidades experimentales únicas, ya sea que esté trabajando con materiales sensibles al calor o necesite procesos de alto rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones PECVD personalizadas pueden impulsar la innovación y la eficiencia en sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura