Un horno de sinterización al vacío es un sistema avanzado de tratamiento térmico que sinteriza materiales en un entorno controlado y de baja presión. Su principal ventaja es la capacidad de producir componentes excepcionalmente puros, densos y de alto rendimiento al prevenir la contaminación atmosférica, como la oxidación. Sin embargo, este nivel de calidad tiene un costo significativo, tanto en la inversión inicial del equipo como en el conocimiento especializado requerido para su operación.

La decisión fundamental de utilizar un horno de sinterización al vacío es un compromiso: está invirtiendo en un proceso más complejo y costoso para lograr un nivel de pureza del material e integridad estructural que simplemente no es posible con los hornos convencionales basados en atmósfera.

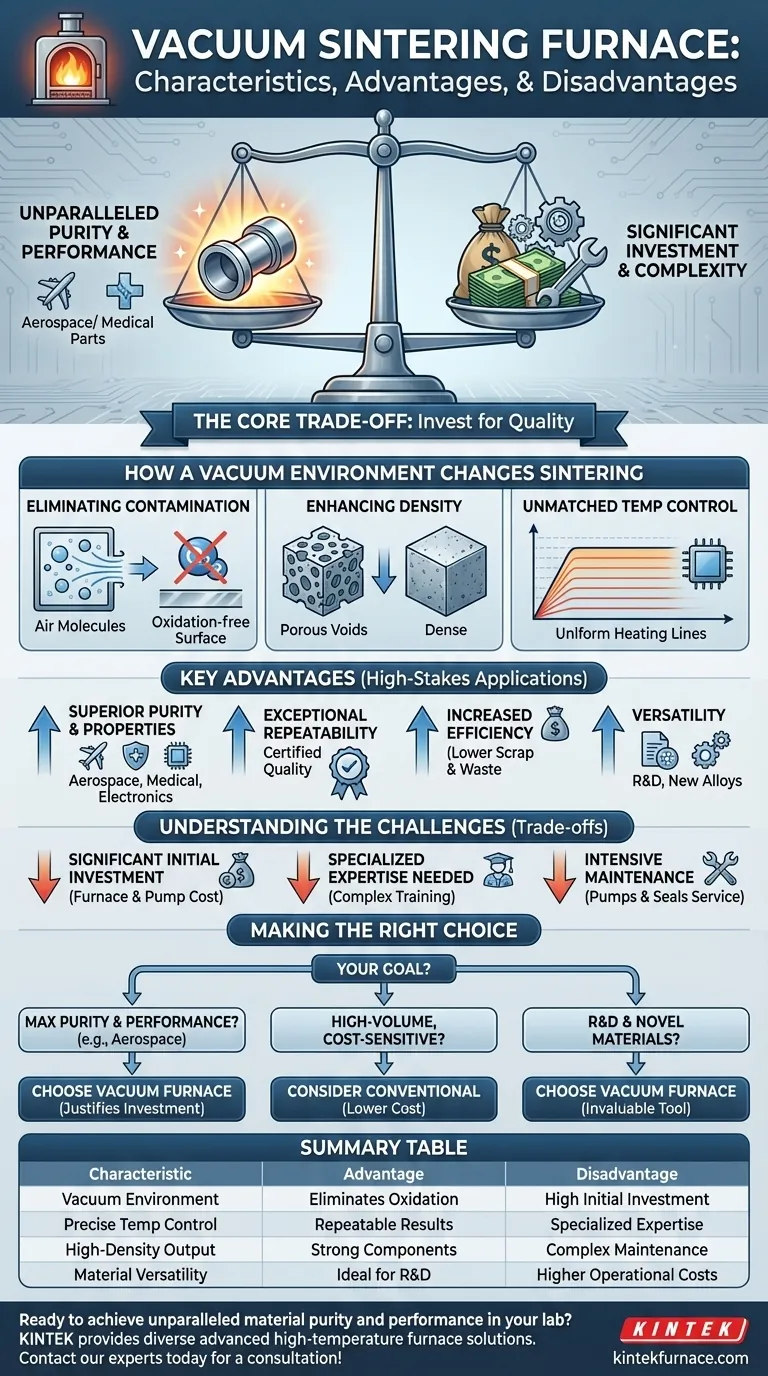

Cómo un entorno de vacío cambia la sinterización

La característica definitoria de este horno es la eliminación de aire y otros gases de la cámara de calentamiento. Esta diferencia fundamental con los hornos atmosféricos crea varias ventajas distintas durante el proceso de sinterización.

Eliminación de la contaminación atmosférica

A altas temperaturas, la mayoría de los materiales reaccionan con los gases del aire, especialmente el oxígeno. Este proceso, conocido como oxidación, puede degradar las propiedades del material y crear capas superficiales no deseadas.

Un horno de vacío elimina estos gases reactivos, creando un entorno limpio. Esto previene la oxidación, nitruración y otras reacciones químicas no deseadas, asegurando que el producto final sea químicamente puro y estable.

Mejora de la densidad e integridad estructural

Los gases atrapados son una causa principal de porosidad, o pequeños vacíos, dentro de una pieza sinterizada. Estos poros pueden actuar como puntos de tensión, debilitando el componente final.

Al eliminar el aire antes del calentamiento, un entorno de vacío reduce significativamente la formación de burbujas y vacíos. Esto da como resultado un producto final con mayor densidad, mayor resistencia y una resistencia superior al desgaste.

Logro de un control de temperatura inigualable

El vacío minimiza la pérdida de calor por convección, lo que permite un calentamiento altamente eficiente y uniforme. Los hornos de vacío modernos utilizan controladores avanzados controlados por computadora para gestionar el proceso.

Esto permite perfiles de temperatura extremadamente precisos, con ciclos de calentamiento y enfriamiento estables y repetibles. Este nivel de control es fundamental para procesar materiales sensibles y lograr resultados metalúrgicos consistentes.

Las ventajas clave para aplicaciones de alto riesgo

El entorno de proceso único de un horno de vacío ofrece beneficios tangibles, lo que lo convierte en la opción preferida para industrias donde el rendimiento del material es irrenunciable.

Pureza y propiedades superiores del material

La ausencia de contaminación da como resultado productos finales más limpios con características mecánicas, térmicas y eléctricas mejoradas. Esto es esencial para aplicaciones en aeroespacial, implantes médicos y electrónica avanzada, donde la impureza puede provocar fallas catastróficas.

Repetibilidad excepcional del proceso

El calentamiento, enfriamiento y flujo de gas controlados por computadora aseguran que cada ciclo de producción sea idéntico. Esta repetibilidad metalúrgica es crucial para el control de calidad y la certificación en industrias reguladas.

Mayor eficiencia energética y de materiales

Dado que el vacío es un excelente aislante, se desperdicia menos energía calentando el entorno circundante. La salida de alta pureza también conduce a tasas de desperdicio más bajas y una reducción del desperdicio de material, lo que compensa algunos de los mayores costos operativos.

Versatilidad en materiales

Los hornos de vacío son altamente adaptables y adecuados para una amplia gama de materiales y procesos. Son una herramienta ideal para investigación y desarrollo de nuevas aleaciones y materiales avanzados que no se pueden procesar en una atmósfera estándar.

Comprender las compensaciones y los desafíos

Aunque es potente, un horno de vacío no es la solución adecuada para todas las aplicaciones. Los beneficios vienen con consideraciones significativas y prácticas que deben sopesarse cuidadosamente.

Inversión inicial significativa

Los hornos de sinterización al vacío se encuentran entre los tipos de hornos industriales más caros. El costo incluye el horno en sí, las potentes bombas de vacío y los sofisticados sistemas de control necesarios para operarlo.

La necesidad de experiencia especializada

Operar y mantener un sistema de alto vacío es mucho más complejo que un horno estándar. Requiere conocimientos especializados de tecnología de vacío, detección de fugas y control de procesos, lo que significa que los operadores necesitan capacitación específica.

Mantenimiento y demandas operativas

Los sistemas de vacío tienen más componentes que pueden fallar, como bombas, sellos y sensores. El mantenimiento regular es más intensivo y crítico para garantizar que el sistema pueda alcanzar y mantener la baja presión requerida para un ciclo de sinterización exitoso.

Tomar la decisión correcta para su objetivo

La selección del horno adecuado depende completamente de la calidad requerida de su producto final y de sus restricciones operativas.

- Si su enfoque principal es la máxima pureza y rendimiento del material (por ejemplo, aeroespacial, médico): Los beneficios de eliminar la contaminación y mejorar la integridad estructural justifican la inversión.

- Si su enfoque principal es la producción de alto volumen y sensible al costo: El alto costo de capital y la complejidad operativa pueden ser prohibitivos, y un horno de atmósfera convencional podría ser más adecuado.

- Si su enfoque principal es la investigación y el desarrollo: El control preciso, la versatilidad y la capacidad de trabajar con materiales novedosos hacen del horno de vacío una herramienta invaluable.

En última instancia, elegir un horno de vacío es una decisión estratégica para priorizar la calidad final del componente por encima de todos los demás factores.

Tabla resumen:

| Característica | Ventaja | Desventaja |

|---|---|---|

| Entorno de vacío | Elimina la contaminación atmosférica (oxidación) | Alta inversión inicial en equipos y bombas |

| Control preciso de la temperatura | Permite un calentamiento uniforme y resultados repetibles | Requiere experiencia y capacitación especializada del operador |

| Salida de alta densidad | Crea componentes resistentes y duraderos con baja porosidad | Mantenimiento intensivo y complejo para bombas y sellos |

| Versatilidad de materiales | Ideal para I+D y materiales sensibles (aeroespacial, médico) | Costos operativos más altos en comparación con los hornos de atmósfera |

¿Listo para lograr una pureza y un rendimiento de materiales sin precedentes en su laboratorio?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer precisamente los requisitos experimentales únicos.

Analicemos cómo un horno de sinterización al vacío KINTEK puede adaptarse a su aplicación específica. ¡Póngase en contacto con nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases