Desde su teléfono inteligente hasta herramientas industriales, la influencia de la Deposición Química de Vapor Asistida por Plasma (PECVD) está muy extendida. El PECVD es un proceso de fabricación crítico utilizado para depositar películas delgadas de alta calidad para dispositivos semiconductores, óptica avanzada y recubrimientos industriales protectores. Su principal ventaja comercial es la capacidad de realizar esta deposición a bajas temperaturas, lo que permite el uso de sustratos que resultarían dañados por el calor intenso de los métodos tradicionales.

El poder comercial del PECVD reside en su capacidad para sortear las limitaciones de alta temperatura de las técnicas de deposición convencionales. Al utilizar un plasma energizado en lugar de calor extremo, permite la creación de películas delgadas uniformes y de alta pureza en materiales sensibles al daño térmico, desbloqueando una vasta gama de aplicaciones tecnológicas modernas.

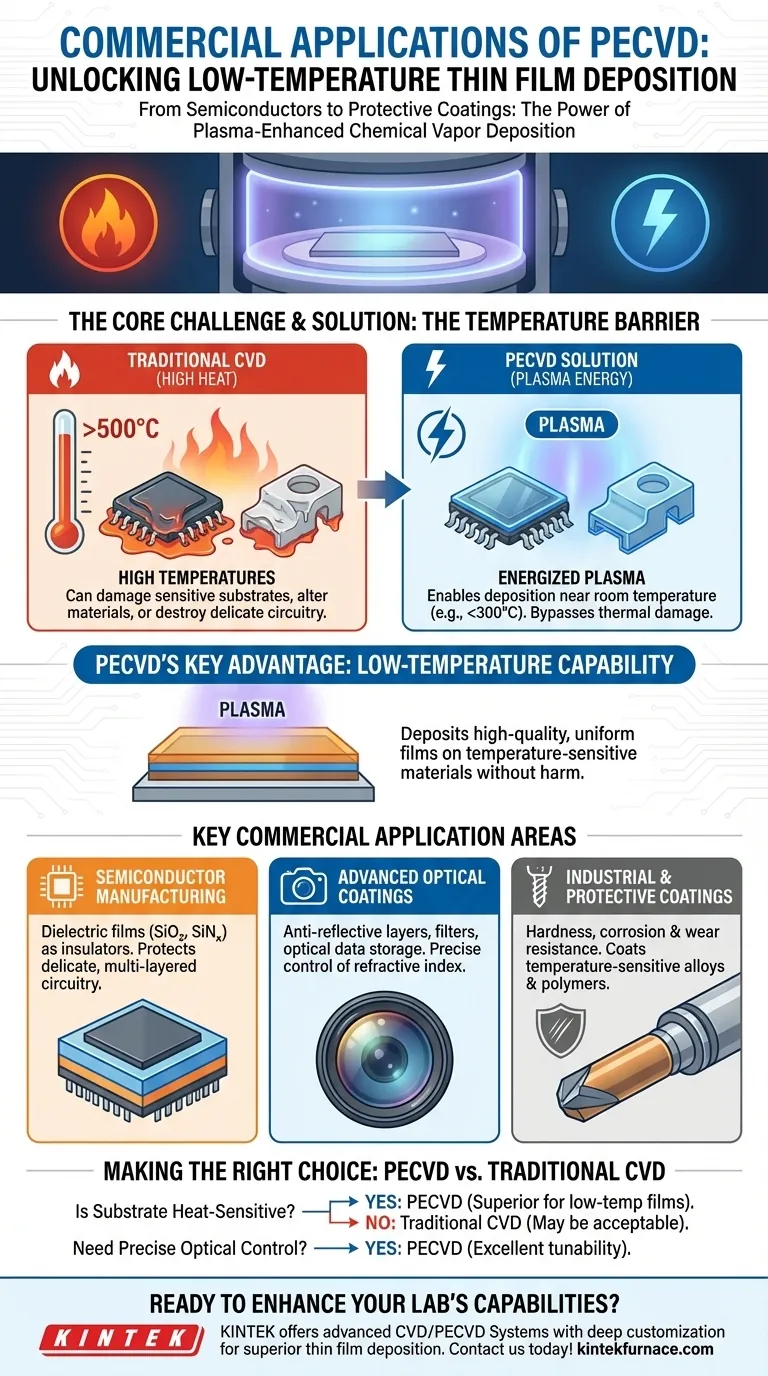

El Problema Central que Resuelve el PECVD: La Barrera de la Temperatura

Para comprender las aplicaciones del PECVD, primero debe entender el problema fundamental que resuelve. El objetivo de cualquier proceso de deposición química de vapor es crear una película delgada sólida en una superficie a partir de precursores gaseosos.

La Limitación del CVD Tradicional

La Deposición Química de Vapor (CVD) convencional se basa en temperaturas muy altas para proporcionar la energía necesaria para descomponer los gases precursores e impulsar las reacciones químicas que forman la película.

Este calor elevado, a menudo varios cientos de grados Celsius, es una limitación significativa.

Por Qué la Alta Temperatura es un Problema

Muchos materiales modernos y dispositivos complejos simplemente no pueden soportar tales temperaturas. Por ejemplo, el calor alto puede derretir sustratos plásticos, alterar las propiedades de ciertos metales o destruir la delicada circuitería multicapa ya fabricada en una oblea semiconductora.

La Solución PECVD: El Plasma como Fuente de Energía

El PECVD elude magistralmente este problema. En lugar de depender únicamente de la energía térmica, utiliza un campo electromagnético (típicamente de radiofrecuencia) para encender los gases precursores en un estado de la materia llamado plasma.

Este plasma es un entorno altamente energético que proporciona la energía de activación para las reacciones químicas. Esto permite la deposición de películas densas y de alta calidad a temperaturas mucho más bajas, a menudo cerca de la temperatura ambiente.

Áreas Clave de Aplicación Comercial

Esta capacidad de baja temperatura es la puerta de entrada a los usos comerciales más importantes del PECVD.

Fabricación de Semiconductores

El PECVD es indispensable en la fabricación de microelectrónica. Se utiliza para depositar películas dieléctricas, como dióxido de silicio (SiO₂) y nitruro de silicio (SiNₓ), que actúan como aislantes entre capas conductoras.

Dado que los chips modernos contienen miles de millones de transistores construidos en complejas pilas verticales, la deposición de una nueva capa no puede dañar la intrincada circuitería que ya existe debajo. El PECVD es el método de elección para esta tarea crítica.

Recubrimientos Ópticos Avanzados

La tecnología es fundamental para producir una amplia gama de recubrimientos ópticos. Esto incluye capas antirreflectantes en gafas de sol y lentes de cámara, filtros utilizados en instrumentos científicos como fotómetros y capas para el almacenamiento de datos ópticos.

La ventaja clave aquí es el control preciso. Al gestionar cuidadosamente los parámetros del plasma —como la composición del gas, la presión y la potencia— los ingenieros pueden ajustar meticulosamente el índice de refracción y otras propiedades ópticas de la película depositada.

Recubrimientos Industriales y Protectores

El PECVD se utiliza para aplicar películas delgadas que mejoran las propiedades de herramientas y componentes industriales. Estos recubrimientos pueden proporcionar dureza, resistencia a la corrosión y resistencia al desgaste.

Debido a que el proceso es a baja temperatura, estos beneficios protectores se pueden aplicar a una gama más amplia de materiales, incluidas aleaciones sensibles a la temperatura e incluso algunos polímeros, que no podrían recubrirse utilizando CVD tradicional de alta temperatura.

Comprensión de las Compensaciones y Ventajas

Aunque es potente, el PECVD es una herramienta específica elegida por sus beneficios distintivos sobre otros métodos.

La Ventaja Principal: Baja Temperatura

Esto no se puede enfatizar demasiado. La capacidad de depositar películas en sustratos sensibles a la temperatura es el impulsor comercial más importante del PECVD.

Calidad y Uniformidad de la Película

El entorno de plasma controlado permite el crecimiento de películas que son altamente uniformes en superficies grandes y tienen alta densidad. Esto conduce a capas de mayor calidad con un estrés interno reducido y una menor susceptibilidad al agrietamiento.

Posibles Trampas a Gestionar

El uso de un plasma energético no está exento de desafíos. El proceso requiere un control cuidadoso para prevenir efectos secundarios no deseados, como el daño inducido por el plasma en la superficie del sustrato debido al bombardeo de iones. Los ingenieros deben ajustar su proceso para equilibrar la velocidad de deposición con la calidad de la película.

Tomando la Decisión Correcta de Deposición

La decisión de utilizar PECVD depende enteramente del presupuesto térmico de su sustrato y del rendimiento requerido de la película.

- Si su enfoque principal es depositar en sustratos sensibles al calor: El PECVD es a menudo la solución predeterminada y superior para lograr películas de alta calidad sin dañar el material subyacente.

- Si su enfoque principal es crear capas ópticas precisas: El PECVD ofrece el control excepcional sobre el índice de refracción y el espesor de la película necesarios para aplicaciones antirreflectantes o de filtrado.

- Si su enfoque principal es la máxima pureza de la película en un sustrato robusto: El CVD tradicional de alta temperatura aún puede ser preferido en casos específicos donde la tolerancia al calor del sustrato no es una preocupación y las impurezas traza del plasma son inaceptables.

En última instancia, el valor del PECVD radica en su capacidad para diseñar materiales avanzados bajo condiciones que antes eran imposibles, convirtiéndolo en un proceso fundamental en la tecnología moderna.

Tabla de Resumen:

| Área de Aplicación | Usos Clave | Beneficio Principal |

|---|---|---|

| Fabricación de Semiconductores | Películas dieléctricas (p. ej., SiO₂, SiNₓ) para aislamiento | La deposición a baja temperatura previene daños a la circuitería delicada |

| Recubrimientos Ópticos Avanzados | Capas antirreflectantes, filtros, almacenamiento de datos ópticos | Control preciso del índice de refracción y las propiedades de la película |

| Recubrimientos Industriales y Protectores | Dureza, resistencia a la corrosión y al desgaste en herramientas | Se aplica a materiales sensibles a la temperatura como aleaciones y polímeros |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de hornos de alta temperatura? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios equipos de vanguardia, incluidos Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr resultados superiores en la deposición de películas delgadas y el procesamiento de materiales. ¡Contáctenos hoy para discutir cómo podemos apoyar sus proyectos!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad