En esencia, el elemento calefactor de carburo de silicio (SiC) tipo DM es un componente versátil de uso general empleado en una amplia gama de hornos industriales. Su característica forma de "mancuerna" o "hueso de perro", con una sección de calentamiento central y extremos fríos engrosados para la conexión eléctrica, lo hace adecuado para aplicaciones comunes como el tratamiento térmico de metales, la sinterización y la cocción de cerámica, donde se requiere un calentamiento fiable a alta temperatura.

El factor más crítico al elegir un elemento calefactor de carburo de silicio es su forma física. Si bien el material base es el mismo, la geometría del elemento —ya sea un tipo DM de uso general o un tipo especializado SC, W o SCR— dicta su aplicación ideal y su rendimiento térmico dentro de un horno.

El papel de la forma del elemento en la aplicación de calor

El carburo de silicio es un material de primera calidad para elementos calefactores de alta temperatura debido a sus propiedades excepcionales. Tiene una alta dureza (9.5 Mohs), excelente conductividad térmica y puede operar a temperaturas muy elevadas.

Sin embargo, las propiedades de la materia prima son solo la mitad de la historia. El diseño físico del elemento es lo que lo adapta a un proceso industrial específico. La forma determina cómo se distribuye el calor, cómo se monta el elemento y cómo se conecta a una fuente de alimentación.

Tipo DM: El caballo de batalla de uso general

El tipo DM se define por su sección de calentamiento tubular hueca y sus extremos sólidos y engrosados. Este diseño lo convierte en un elemento muy versátil y ampliamente utilizado.

Su forma es ideal para diseños de hornos sencillos donde los elementos se montan a través de las paredes del horno. Los extremos engrosados permanecen más fríos, proporcionando un punto estable para las conexiones eléctricas fuera de la zona caliente principal. Los usos comunes incluyen hornos de laboratorio de uso general, recocido de metales y cocción de cerámica.

Tipo SC: Para calentamiento superficial uniforme

El tipo SC es un elemento de una sola pieza diseñado para un calentamiento consistente y una variación mínima de temperatura en una superficie grande.

Tipo W: Para sistemas trifásicos de alta potencia

El tipo W, o elemento trifásico, presenta una forma única que permite la conexión directa a una fuente de alimentación trifásica, simplificando el cableado y el control de potencia.

Este diseño robusto se utiliza ampliamente en procesos que exigen una temperatura precisa y uniforme, como la producción de vidrio flotado. Su eficiencia también lo convierte en una excelente opción para ciertas aplicaciones de fabricación de productos electrónicos y químicos.

Tipo SCR: Para precisión y control avanzado

Los elementos tipo SCR están diseñados para las aplicaciones más exigentes que requieren una gestión térmica sofisticada y un control automatizado.

Son preferidos en campos de alta tecnología como la fabricación de componentes aeroespaciales, la electrónica avanzada y los procesos industriales especializados. Estos elementos son particularmente valiosos cuando los controladores de proceso deben realizar ajustes de temperatura rápidos y precisos.

Comprendiendo las compensaciones

La selección de un elemento de SiC no se trata solo de hacer coincidir una aplicación con un tipo; implica equilibrar el costo, el rendimiento y la complejidad operativa.

La especialización tiene un costo

Los elementos de uso general como el tipo DM suelen ser más rentables y están más disponibles. Los elementos especializados como los tipos W o SCR pueden tener un costo inicial más alto, pero ofrecen un rendimiento o eficiencia superiores para su nicho previsto, justificando la inversión.

Atmósfera y longevidad del elemento

El entorno operativo dentro del horno impacta significativamente la vida útil de cualquier elemento de SiC. Si bien el SiC es robusto, ciertas atmósferas químicas pueden acelerar el envejecimiento o causar contaminación. La elección del elemento debe tener en cuenta los gases de proceso específicos y los materiales que se están calentando.

Fuente de alimentación y complejidad del control

Una configuración simple de elementos DM o SC solo puede requerir un controlador de potencia básico. Por el contrario, el uso de un elemento tipo W requiere una fuente de alimentación trifásica, y un elemento tipo SCR se combina mejor con un sistema de control avanzado y automatizado para liberar todo su potencial.

Tomando la decisión correcta para su objetivo

Su decisión final debe guiarse por el requisito térmico principal de su proceso específico.

- Si su enfoque principal es el calentamiento de uso general en un horno estándar: El tipo DM es su solución más versátil y rentable.

- Si su enfoque principal es lograr una uniformidad de temperatura absoluta en un área grande: El tipo SC está diseñado específicamente para este propósito.

- Si su enfoque principal es construir un sistema de alta potencia con una fuente de alimentación trifásica: El tipo W proporciona un diseño eficiente y robusto para aplicaciones como el vidrio flotado.

- Si su enfoque principal es la precisión, la automatización y la gestión térmica sofisticada: El tipo SCR es la opción superior para aplicaciones de alta tecnología y aeroespaciales.

En última instancia, alinear la geometría del elemento calefactor con su objetivo operativo específico es clave para optimizar el rendimiento del horno y asegurar resultados fiables.

Tabla resumen:

| Tipo de elemento | Aplicaciones clave | Enfoque principal |

|---|---|---|

| Tipo DM | Tratamiento térmico de metales, sinterización, cocción de cerámica, hornos de laboratorio | Calentamiento de uso general en hornos estándar |

| Tipo SC | Endurecimiento de metales, templado, grandes hornos de cerámica | Lograr una uniformidad de temperatura absoluta en grandes áreas |

| Tipo W | Producción de vidrio flotado, electrónica, fabricación de productos químicos | Sistemas de alta potencia con suministro trifásico |

| Tipo SCR | Fabricación de componentes aeroespaciales, electrónica avanzada, procesos especializados | Precisión, automatización y gestión térmica sofisticada |

¡Optimice sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores a medida, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas e impulsar resultados superiores.

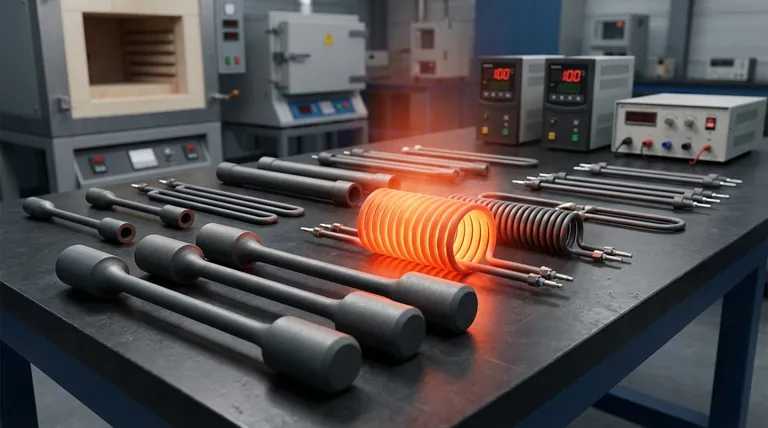

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil