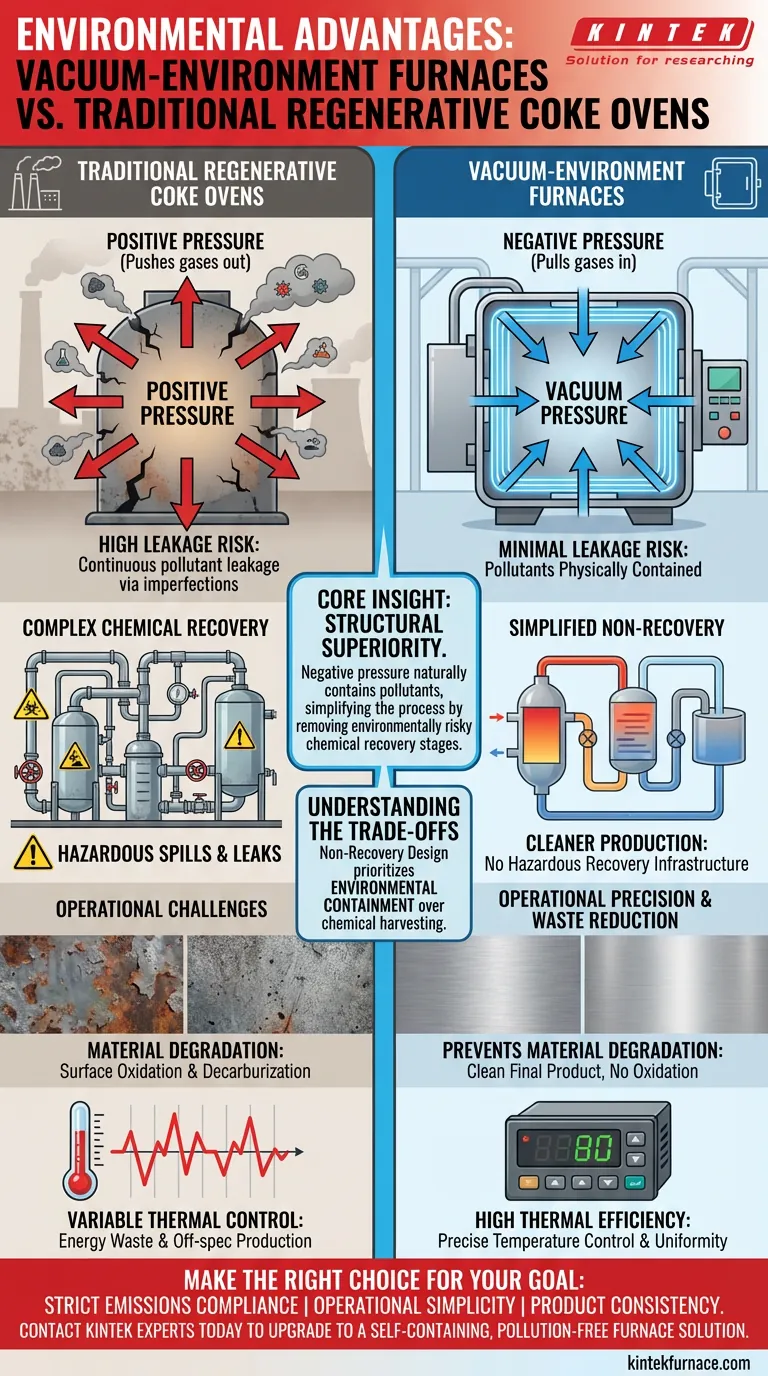

La principal ventaja medioambiental de los hornos de vacío radica en su capacidad para eliminar las fugas de contaminantes a través de diferenciales de presión. Al operar bajo presión negativa, estos sistemas impiden físicamente la fuga de emisiones, lo que contrasta marcadamente con los hornos de coque regenerativos tradicionales que operan bajo presión positiva y son propensos a fugas de gases nocivos. Este diseño a menudo permite un proceso sin recuperación, eliminando la necesidad de infraestructura de recuperación de productos químicos peligrosos.

Idea Central: La superioridad medioambiental de los hornos de vacío es estructural, no solo operativa. Al mantener la presión negativa, crean un sistema sellado que contiene naturalmente los contaminantes, al tiempo que simplifican la cadena de producción para eliminar las etapas de recuperación de subproductos químicos, que son de riesgo medioambiental.

La Física del Control de Emisiones

La Responsabilidad de la Presión Positiva

Los hornos de coque regenerativos tradicionales suelen operar bajo presión positiva.

Esta fuerza interna empuja los gases hacia afuera contra las paredes de contención. En consecuencia, incluso las imperfecciones estructurales menores pueden provocar fugas continuas de contaminantes a la atmósfera circundante.

El Escudo de Presión Negativa

Los hornos de vacío invierten esta dinámica al operar bajo presión negativa.

Esto crea un efecto de succión interna que asegura que los gases sean atraídos hacia adentro en lugar de ser empujados hacia afuera. Este diferencial de presión sella eficazmente los contaminantes dentro de la cámara de procesamiento, haciendo que las fugas significativas sean físicamente imposibles durante la operación normal.

Simplificando el Proceso Industrial

Eliminando los Riesgos de Recuperación Química

Una fuente importante de riesgo medioambiental en la coquización tradicional es la compleja maquinaria necesaria para recuperar los subproductos químicos.

Los sistemas basados en vacío a menudo utilizan un diseño sin recuperación. Este enfoque evita por completo la necesidad de complejas etapas de recuperación química, eliminando una variable masiva de la ecuación de seguridad medioambiental.

Ciclos de Producción Más Limpios

Al eliminar la infraestructura de recuperación química, la instalación reduce drásticamente el potencial de derrames y fugas peligrosas.

Esta simplificación transforma el proceso de coquización de una operación con alta carga química a un proceso térmico más limpio, apoyando objetivos más amplios de producción industrial libre de contaminación.

Precisión Operacional y Reducción de Residuos

Prevención de la Degradación del Material

Más allá de las emisiones atmosféricas, los entornos de vacío ofrecen ventajas significativas en la eficiencia de los materiales.

A diferencia de los hornos tradicionales, los entornos de vacío eliminan la oxidación superficial y la descarburación. Esto asegura que el producto final sea más limpio y reduce la cantidad de material desperdiciado debido a defectos superficiales.

Mayor Eficiencia Térmica

Los hornos de vacío proporcionan capacidades superiores para la medición y control de la temperatura.

Esta precisión asegura que el proceso funcione con una eficiencia óptima, reduciendo el desperdicio de energía y la producción fuera de especificación asociada con las fluctuaciones de temperatura que a menudo se encuentran en diseños de hornos más antiguos y tradicionales.

Comprendiendo las Compensaciones

La Implicación de la "No Recuperación"

Es fundamental comprender que el diseño de "no recuperación" de muchos sistemas de vacío representa un cambio estratégico.

Si bien esto elimina la contaminación asociada con la recuperación de productos químicos, también significa que la instalación no aprovecha estos subproductos para otros usos. Esta es una decisión deliberada para priorizar la contención medioambiental sobre la recuperación de productos químicos.

Tomando la Decisión Correcta para su Objetivo

Al evaluar tecnologías de hornos para sus instalaciones, considere sus objetivos operativos principales:

- Si su principal objetivo es el estricto cumplimiento de las emisiones: Priorice los hornos de vacío, ya que el diseño de presión negativa ofrece la barrera física más fiable contra las fugas de contaminantes.

- Si su principal objetivo es la simplicidad operativa: Elija el diseño de vacío sin recuperación para eliminar los riesgos de mantenimiento y medioambientales asociados con las plantas de recuperación química.

- Si su principal objetivo es la consistencia del producto: Aproveche la tecnología de vacío para prevenir la oxidación superficial y garantizar una regulación térmica precisa.

Adoptar la tecnología de vacío no es solo una mejora de equipo; es una transición a una metodología de producción autocontenida y más limpia.

Tabla Resumen:

| Característica | Hornos de Coque Regenerativos Tradicionales | Hornos de Vacío |

|---|---|---|

| Presión de Operación | Presión Positiva (Empuja los gases hacia afuera) | Presión Negativa (Atrae los gases hacia adentro) |

| Riesgo de Fugas | Alto; los gases escapan por huecos estructurales | Mínimo; los contaminantes están físicamente contenidos |

| Recuperación Química | Se requiere una compleja infraestructura de recuperación | Proceso simplificado sin recuperación posible |

| Protección Superficial | Propenso a la oxidación y descarburación | Previene la oxidación y los defectos superficiales |

| Control Térmico | Variable/Fluctuante | Alta precisión y uniformidad |

| Impacto Medioambiental | Riesgo de derrames y contaminación del aire | Producción más limpia con emisiones reducidas |

Revolucione su Proceso Industrial con KINTEK

¿Está buscando hacer la transición a una metodología de producción más limpia y eficiente? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alto rendimiento, incluyendo hornos Muffle, de Tubo, Rotatorios y CVD, todos personalizables para sus necesidades únicas de laboratorio o industriales. Nuestra tecnología de vacío garantiza un estricto cumplimiento de las emisiones, elimina los riesgos de recuperación de productos químicos peligrosos y previene la degradación del material a través de un control térmico preciso.

¿Listo para actualizar a una solución de horno autocontenida y libre de contaminación?

Póngase en Contacto con los Expertos de KINTEK Hoy Mismo para descubrir cómo nuestros sistemas de hornos de alta temperatura pueden mejorar su eficiencia operativa y sostenibilidad medioambiental.

Guía Visual

Referencias

- Viktoriia Ye. Khaustova, I.V. Shulga. Directions for the development of coke and non-coke metallurgy. DOI: 10.31081/1681-309x-2025-0-4-3-13

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué crea el ambiente con bajo contenido de oxígeno en un horno de vacío? Descubra la clave para el tratamiento térmico sin oxidación

- ¿Por qué se requiere un horno de sinterización de caja de alto vacío para los compuestos B4C/Al? Desbloquee el máximo rendimiento de los compuestos

- ¿Qué papel juega el PCA en la monitorización de sensores de hornos industriales? Mejora la detección de fallos y la precisión del diagnóstico

- ¿Cuál es la función de los hornos de sinterización al vacío industriales en la producción de CMF? Ingeniería de espumas metálicas de alta resistencia

- ¿Qué papel juega un horno de vacío de alta temperatura en la síntesis de LaTiOC/NdTiOC? Domina los materiales heteroaniónicos

- ¿Qué ventajas ofrece el equipo de nitruración por plasma sobre la nitruración por gas tradicional? Dominio del control de la microestructura

- ¿Por qué se recomienda un horno de sinterización al vacío para MgO de alta densidad? Logre porosidad cercana a cero y pureza óptica

- ¿Cuáles son las condiciones de proceso centrales que proporciona un horno de resistencia en la purificación al vacío de magnesio de alta pureza? Domina el control térmico para la pureza