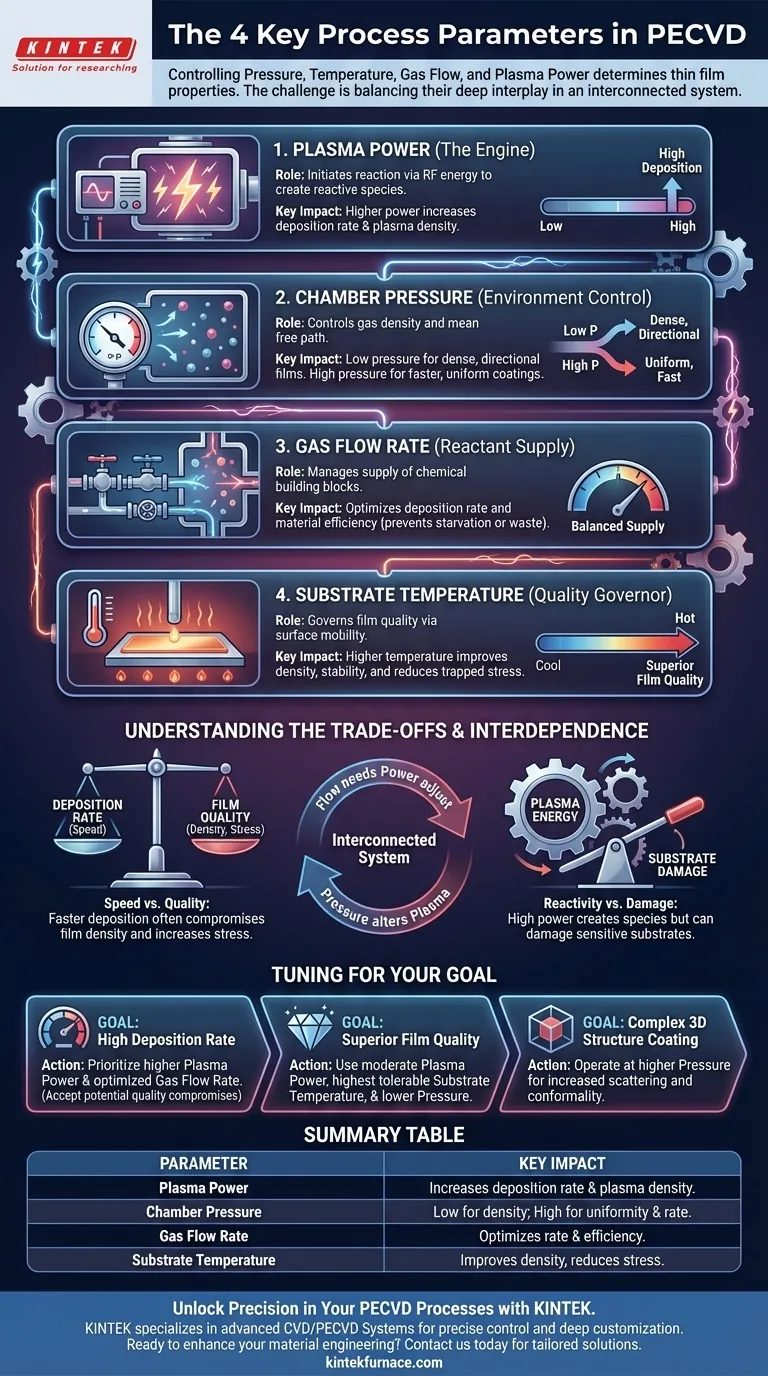

En la Deposición Química de Vapor Asistida por Plasma (PECVD), los cuatro parámetros clave del proceso que debe controlar son la Presión, la Temperatura, el Caudal de Gas y la Potencia del Plasma. Estas variables son las palancas fundamentales que determinan las reacciones químicas en la cámara y, consecuentemente, las propiedades finales de la película delgada depositada.

El desafío central de la PECVD no es simplemente conocer estos cuatro parámetros, sino comprender su profunda interacción. No son perillas independientes para ajustar; forman un sistema interconectado donde el ajuste de uno impacta directamente los efectos de los demás, requiriendo un enfoque equilibrado para lograr las características de película deseadas.

Deconstruyendo los Parámetros Centrales de PECVD

Para dominar verdaderamente el proceso PECVD, debe comprender el papel específico que desempeña cada parámetro. Piense en ello como una línea de ensamblaje químico estrictamente controlada donde cada parámetro rige una etapa crítica de la producción.

H3: Potencia del Plasma: El Motor de la Reacción

La potencia del plasma, generalmente suministrada a través de un generador de radiofrecuencia (RF), es lo que inicia todo el proceso. Proporciona la energía para disociar los gases precursores estables en radicales e iones altamente reactivos.

Aumentar la potencia del plasma generalmente crea un plasma más denso con más especies reactivas. Esto conduce directamente a una mayor tasa de deposición.

H3: Presión de la Cámara: Controlando el Entorno del Plasma

La presión gobierna la densidad de las moléculas de gas en la cámara y, fundamentalmente, el camino libre medio, la distancia promedio que viaja una partícula antes de colisionar con otra.

A baja presión, las partículas viajan más lejos, lo que conduce a un bombardeo más energético y direccional de la superficie del sustrato. Esto puede ser beneficioso para crear películas densas, pero también puede causar daños.

A alta presión, ocurren colisiones frecuentes en la fase gaseosa. Esto puede aumentar la tasa de deposición y mejorar la uniformidad de la película sobre topografías complejas, pero puede resultar en películas menos densas o incluso pulverulentas.

H3: Caudal de Gas: Gestionando el Suministro de Reactivos

El caudal de gas determina la rapidez con la que se introducen y eliminan los gases reactivos de la cámara. Esencialmente, controla la concentración de bloques de construcción químicos disponibles para la película.

Si el caudal es demasiado bajo, el proceso se queda "sin reactivos", limitando la tasa de deposición. Si es demasiado alto, es posible que los gases precursores no tengan suficiente tiempo de residencia en el plasma para reaccionar eficientemente, desperdiciando material.

H3: Temperatura del Sustrato: Gobernando la Calidad de la Película

Aunque la PECVD es apreciada por su operación a baja temperatura en comparación con la CVD convencional, la temperatura del sustrato sigue siendo una palanca crucial para controlar la calidad de la película.

Las temperaturas más altas proporcionan más energía térmica a los átomos y moléculas que han aterrizado en el sustrato. Esta mayor movilidad superficial les permite moverse, encontrar posiciones más estables en la estructura de la película y liberar el estrés atrapado. Esto da como resultado películas más densas, más estables y, a menudo, con menos tensión.

Comprendiendo las Compensaciones (Trade-offs)

Optimizar un proceso PECVD es siempre un acto de equilibrio. Empujar un parámetro a su extremo para maximizar una sola propiedad, como la tasa de deposición, casi con certeza comprometerá otra, como la calidad de la película.

H3: Tasa de Deposición vs. Calidad de la Película

Existe una compensación clásica entre velocidad y calidad. Aumentar la potencia del plasma y el caudal de gas acelerará la deposición, pero este rápido crecimiento puede generar defectos, mayor tensión interna y una pobre densidad estructural en la película. Una deposición más lenta y controlada con potencia moderada y mayor temperatura a menudo produce una película superior.

H3: Energía del Plasma vs. Daño al Sustrato

Si bien la alta potencia del plasma crea las especies reactivas necesarias para la deposición, también aumenta la energía del bombardeo iónico sobre el sustrato. Para sustratos o dispositivos sensibles, este bombardeo puede causar daños significativos, degradando el rendimiento eléctrico u óptico del material.

H3: La Interdependencia de los Parámetros

Ningún parámetro existe en el vacío. Por ejemplo, aumentar el caudal de gas podría requerir un aumento correspondiente en la potencia del plasma para asegurar que el gas adicional se disocie de manera efectiva. De manera similar, cambiar la presión alterará la naturaleza del plasma, lo que podría requerir ajustes en la potencia y la química del gas para mantener la estabilidad.

Cómo Ajustar los Parámetros para su Objetivo

Su "receta" de proceso específica dependerá totalmente del resultado deseado para su película delgada. Utilice estos principios como punto de partida para el desarrollo de procesos.

- Si su enfoque principal es una alta tasa de deposición: Priorice una mayor potencia de plasma y un caudal de gas optimizado, pero prepárese para aceptar posibles compromisos en la tensión y densidad de la película.

- Si su enfoque principal es una calidad de película superior (baja tensión, alta densidad): Utilice una potencia de plasma moderada, la temperatura de sustrato más alta que su material pueda tolerar y una presión más baja para promover una película bien estructurada.

- Si su enfoque principal es recubrir una estructura 3D compleja: Considere operar a una presión más alta para aumentar la dispersión en la fase gaseosa, lo que hace que la deposición sea menos direccional y más conforme.

Al comprender estas relaciones fundamentales, puede ir más allá de las recetas simples y comenzar a diseñar materiales con precisión.

Tabla de Resumen:

| Parámetro | Función en PECVD | Impacto Clave |

|---|---|---|

| Potencia del Plasma | Inicia reacciones a través de energía RF | Mayor potencia aumenta la tasa de deposición y la densidad del plasma |

| Presión de la Cámara | Controla la densidad del gas y las colisiones de partículas | Baja presión para películas densas, alta presión para uniformidad |

| Caudal de Gas | Gestiona el suministro y la eliminación de reactivos | Optimiza la tasa de deposición y la eficiencia del material |

| Temperatura del Sustrato | Gobierna la calidad y estructura de la película | Mayor temperatura mejora la densidad y reduce la tensión |

Desbloquee la Precisión en sus Procesos PECVD con KINTEK

¿Tiene dificultades para equilibrar los parámetros de PECVD para obtener resultados óptimos en películas delgadas? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros Sistemas CVD/PECVD, diseñados para ofrecer un control preciso sobre la presión, la temperatura, el caudal de gas y la potencia del plasma. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos una personalización profunda para satisfacer sus necesidades experimentales únicas, ya sea que su objetivo sea altas tasas de deposición, calidad de película superior o recubrimientos conformes en estructuras complejas. Nuestra experiencia garantiza un rendimiento fiable para diversas aplicaciones de laboratorio.

¿Listo para mejorar su ingeniería de materiales? Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones