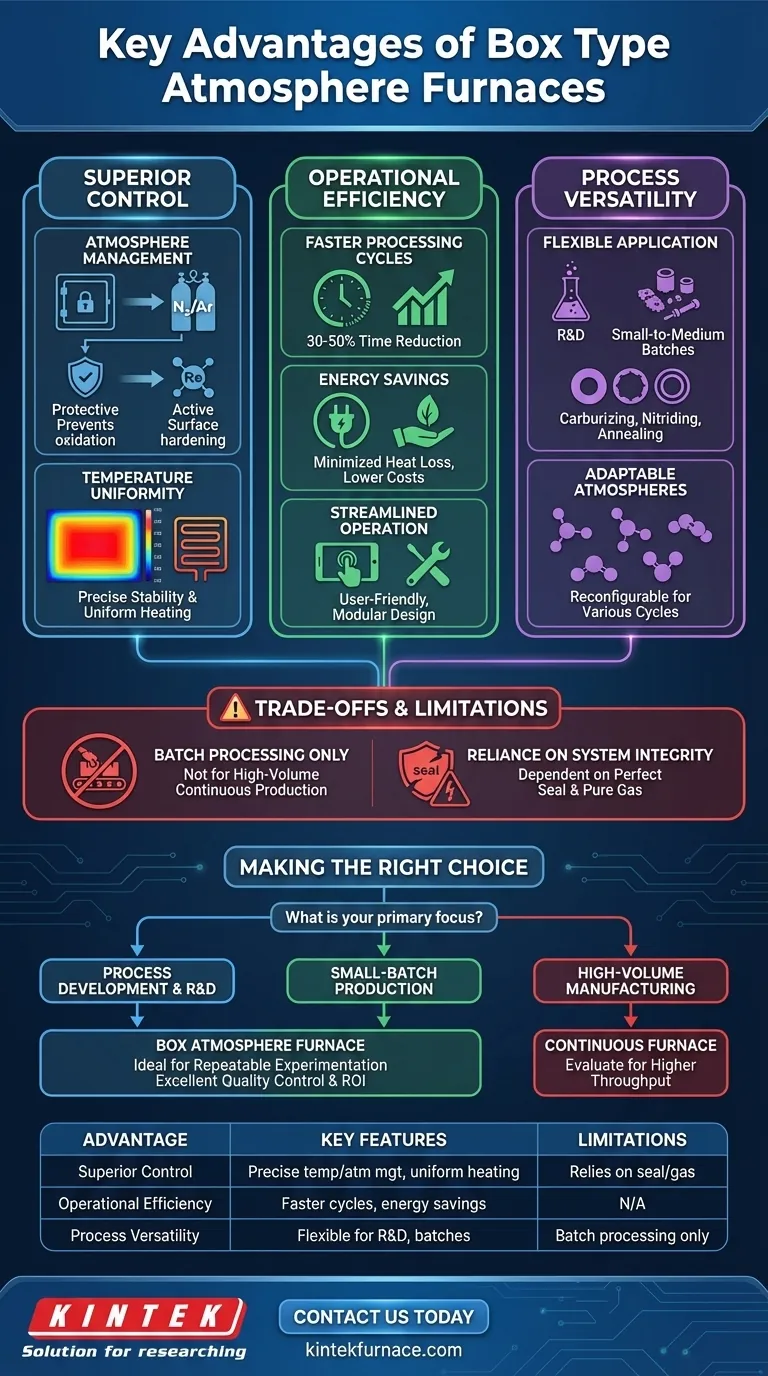

En esencia, un horno de atmósfera tipo caja ofrece tres ventajas principales sobre otros equipos de tratamiento térmico: control superior, eficiencia operativa y versatilidad de proceso. Esto se logra creando un ambiente altamente regulado donde tanto la temperatura como la atmósfera gaseosa se gestionan con precisión, asegurando resultados repetibles y de alta calidad para materiales sensibles.

El verdadero valor de un horno de atmósfera tipo caja no es solo su lista de características, sino cómo estas se combinan para ofrecer resultados predecibles. Destaca en aplicaciones donde proteger una pieza de la oxidación o inducir una reacción superficial específica es tan crítico como el propio ciclo de calentamiento.

La base del control: atmósfera y temperatura

La característica definitoria de este tipo de horno es su capacidad para manipular el ambiente dentro de la cámara. Este control es la clave para desbloquear propiedades específicas de los materiales y asegurar la integridad de los componentes.

Por qué el control de la atmósfera es crítico

La atmósfera dentro de un horno puede desempeñar uno de dos roles cruciales. Puede ser protectora, utilizando gases inertes como nitrógeno o argón para proteger las piezas de los efectos dañinos del oxígeno a altas temperaturas, evitando la oxidación y la descarburación.

Alternativamente, la atmósfera puede ser activa, actuando como portadora de elementos que reaccionan químicamente con la superficie de la pieza. Esto es fundamental para procesos como la carburación o la nitruración, que están diseñados para endurecer la superficie del material.

Lograr un ambiente estable

Estos hornos se basan en un excelente sellado para aislar la cámara interna del aire exterior. Una vez sellada, se puede introducir y mantener una atmósfera específica.

Esto a menudo se logra purgando la cámara con un gas protector, como nitrógeno o argón, creando un ambiente controlado que es esencial para procesar metales reactivos o sensibles.

La importancia de la uniformidad de la temperatura

Los hornos de atmósfera tipo caja utilizan elementos calefactores eléctricos —como cables de resistencia o varillas de carburo de silicio— para generar calor. Este método, combinado con un aislamiento de alta calidad, permite un calentamiento rápido y una estabilidad de temperatura excepcional.

Una buena uniformidad de la temperatura en toda la cámara asegura que cada pieza del lote, independientemente de su posición, experimente exactamente el mismo ciclo térmico. Esta consistencia es vital para lograr propiedades uniformes del material y un rendimiento fiable.

Impulsando la eficiencia y el rendimiento

Más allá de la precisión, el diseño de un horno de atmósfera tipo caja moderno se centra en optimizar todo el flujo de trabajo del tratamiento térmico, desde el consumo de energía hasta el mantenimiento.

Ciclos de procesamiento más rápidos

En comparación con diseños de hornos más antiguos o tradicionales, la combinación de calentamiento eficiente y control preciso puede acortar drásticamente los tiempos de procesamiento. Para los procesos de recocido, esto puede reducir el tiempo requerido del horno entre un 30% y un 50%.

Los ciclos de calentamiento y enfriamiento más rápidos se traducen directamente en un mayor rendimiento para la producción por lotes, lo que permite completar más trabajo en menos tiempo.

Ahorro de energía mediante la precisión

El aislamiento eficiente minimiza la pérdida de calor al ambiente circundante. Cuando se combina con un sistema de control que evita el sobrecalentamiento de la temperatura, el horno consume mucha menos energía.

Esta precisión garantiza que la energía se utilice solo para calentar el producto, no se desperdicie, lo que conlleva menores costos operativos y una huella ambiental más ecológica.

Funcionamiento y mantenimiento simplificados

Los hornos modernos cuentan con interfaces fáciles de usar que simplifican el proceso de configuración de parámetros y la supervisión del ciclo de tratamiento térmico. Esto reduce la posibilidad de errores del operador y mejora la repetibilidad del proceso.

Además, muchos están construidos con un diseño modular. Esto permite que los componentes clave se desmonten, reemplacen o reparen rápidamente, lo que minimiza el tiempo de inactividad y mejora la fiabilidad general del equipo.

Comprender las ventajas y limitaciones

Ningún equipo es perfecto para cada tarea. Comprender dónde sobresale —y dónde no— un horno de atmósfera tipo caja es clave para tomar una decisión informada.

El caso de uso ideal: flexibilidad sobre volumen

El diseño de "caja" significa inherentemente que es una herramienta de procesamiento por lotes. Es perfectamente adecuado para investigación y desarrollo, validación de procesos o la producción de lotes pequeños a medianos de componentes de alto valor.

Su fuerza radica en su flexibilidad para ser reconfigurado para diferentes ciclos térmicos y atmósferas de un lote al siguiente.

Rendimiento vs. Producción continua

Este horno no está diseñado para la fabricación continua de gran volumen. En escenarios donde se deben procesar miles de piezas idénticas por hora, un horno de tipo continuo o de cinta transportadora sería una opción mucho más eficiente. La naturaleza por lotes de un horno de caja se convertiría en un cuello de botella de producción.

Dependencia de la integridad del sistema

La principal ventaja del control de la atmósfera es también su principal vulnerabilidad. Todo el proceso depende de un sellado perfecto del horno y un suministro de gas puro y fiable. Cualquier fuga o contaminación en el gas comprometerá la atmósfera y anulará los beneficios, pudiendo arruinar todo el lote.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto requiere alinear las principales fortalezas del equipo con sus objetivos específicos.

- Si su enfoque principal es el desarrollo de procesos y la investigación de materiales: El control incomparable sobre la temperatura y la atmósfera hace que un horno de caja sea la herramienta ideal para la experimentación repetible y documentada.

- Si su enfoque principal es la producción de lotes pequeños de piezas de alto valor: La combinación de control de calidad, flexibilidad de proceso y eficiencia operativa proporciona un excelente retorno de la inversión.

- Si su enfoque principal es la fabricación de gran volumen y baja mezcla: Debe evaluar los tipos de hornos continuos, ya que un horno de caja estilo lote probablemente limitará su rendimiento general.

En última instancia, elegir la herramienta adecuada comienza con una comprensión clara de las ventajas de su diseño fundamental y cómo estas satisfacen sus necesidades técnicas y comerciales específicas.

Tabla resumen:

| Ventaja | Características clave |

|---|---|

| Control Superior | Gestión precisa de la temperatura y la atmósfera, excelente sellado, calentamiento uniforme |

| Eficiencia Operativa | Ciclos de procesamiento más rápidos (reducción del 30-50% del tiempo), ahorro de energía, interfaces fáciles de usar |

| Versatilidad del Proceso | Flexible para I+D, lotes pequeños a medianos, atmósferas protectoras o activas |

| Limitaciones | Solo procesamiento por lotes, no apto para producción continua de alto volumen, depende del sellado y la pureza del gas |

¿Listo para mejorar las capacidades de tratamiento térmico de su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra gran capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestros hornos de atmósfera tipo caja pueden ofrecer un control superior, eficiencia y versatilidad para sus procesos de materiales sensibles!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.