En esencia, los hornos de atmósfera de bajo vacío son los caballos de batalla para los procesos industriales de tratamiento térmico donde la pureza absoluta no es el objetivo principal. Se destacan en aplicaciones como el recocido, la soldadura fuerte y la sinterización para materiales menos sensibles a la oxidación, como el acero inoxidable y ciertas cerámicas. Su prevalencia en industrias como la fabricación de automóviles y la fabricación de herramientas se debe a su eficiencia operativa y rentabilidad.

La decisión de usar un horno de bajo vacío no se trata de lograr un vacío perfecto, sino de lograr el nivel correcto de control atmosférico para un material y proceso específicos. Representa una compensación deliberada, priorizando la velocidad y la rentabilidad para aplicaciones donde la pureza moderada es suficiente.

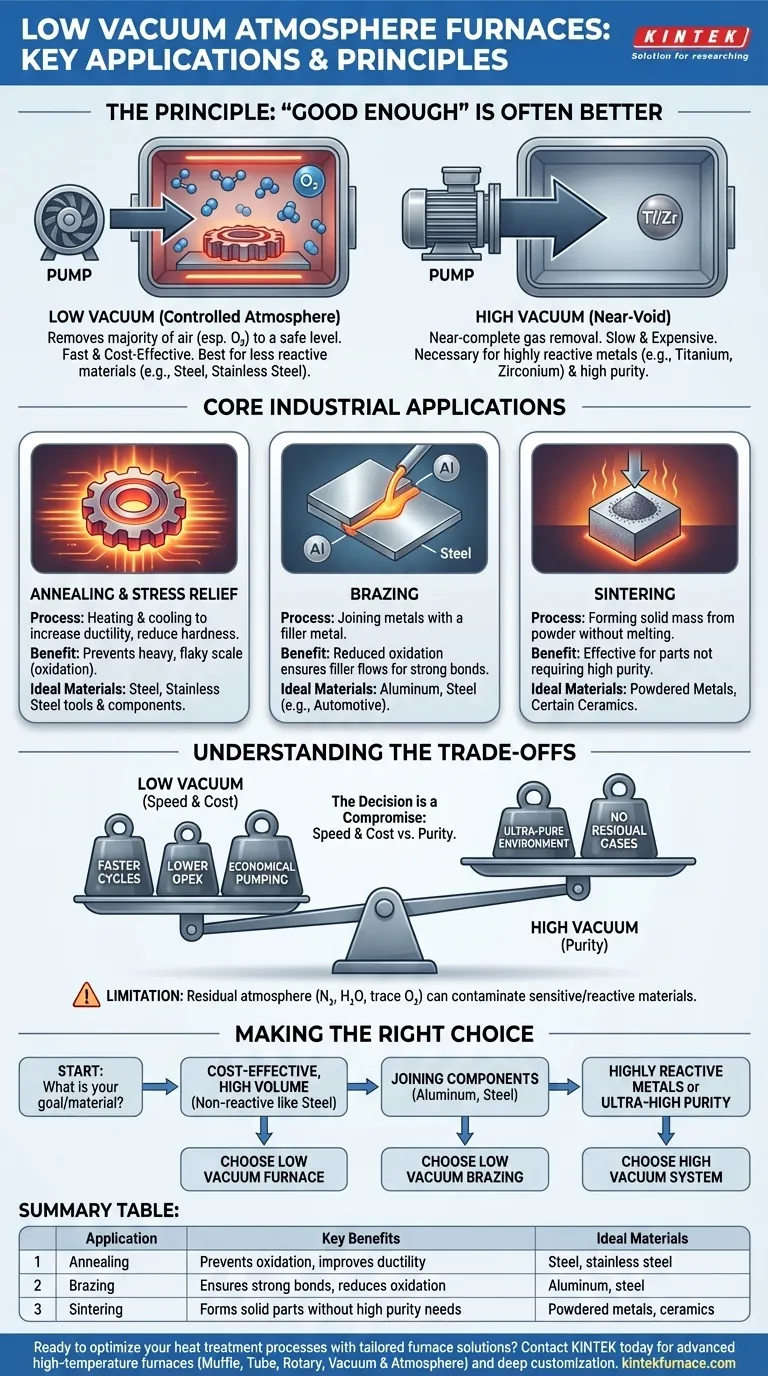

El Principio: Por qué "Suficientemente Bueno" Suele Ser Mejor

El valor de un horno de bajo vacío proviene de comprender que eliminar cada molécula de gas suele ser innecesario y costoso. El objetivo es reducir los gases reactivos a un nivel que no dañe el material que se está procesando.

Controlando la Atmósfera, No Eliminándola

A diferencia de los sistemas de alto vacío que apuntan a un casi vacío, los hornos de bajo vacío simplemente "bombean" la cámara para eliminar la mayor parte del aire ambiente, particularmente el oxígeno. Esto crea un ambiente controlado de baja presión que es adecuado para muchos procesos térmicos.

Ideal para Materiales Menos Reactivos

Estos hornos son más adecuados para materiales que tienen una resistencia natural a la oxidación o donde una interacción superficial menor es aceptable. Metales como el acero y el acero inoxidable son ejemplos excelentes, ya que no son tan reactivos como materiales como el titanio o el circonio, que exigen alto vacío.

El Equilibrio Costo-Pureza

El principal impulsor para elegir un horno de bajo vacío es la economía. Requieren sistemas de bombeo menos complejos y costosos, alcanzan su nivel de vacío objetivo mucho más rápido (tiempos de ciclo más rápidos) y, en general, son más fáciles de mantener.

Aplicaciones Industriales Clave

Los hornos de bajo vacío son elementos básicos en varios procesos clave de fabricación y tratamiento térmico.

Recocido y Alivio de Tensiones

El recocido implica calentar y enfriar un material para aumentar su ductilidad y reducir su dureza. El uso de un horno de bajo vacío evita la formación de una capa pesada y escamosa (oxidación) que se formaría si la pieza se calentara al aire libre, lo que resulta en un acabado más limpio para componentes como herramientas de acero.

Soldadura Fuerte (Brazing)

La soldadura fuerte es un proceso para unir dos piezas de metal utilizando un metal de aporte. La soldadura fuerte al vacío se usa ampliamente en la industria automotriz, por ejemplo, para unir componentes de aluminio. El ambiente con oxígeno reducido previene la oxidación excesiva, asegurando que el metal de aporte pueda fluir correctamente y crear una unión fuerte.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. Los hornos de bajo vacío se utilizan para sinterizar piezas hechas de metales en polvo y ciertas cerámicas donde un ambiente de alta pureza no es estrictamente necesario.

Comprendiendo las Ventajas y Desventajas: Bajo vs. Alto Vacío

Elegir entre un horno de bajo y alto vacío es una decisión de ingeniería crítica basada en un claro conjunto de compromisos.

El Techo de Pureza

La limitación más significativa de un horno de bajo vacío es la atmósfera residual. No se puede utilizar para procesar metales altamente reactivos como el titanio o para aplicaciones que exigen superficies prístinas y libres de contaminación, como implantes médicos o componentes semiconductores avanzados.

La Ventaja de Velocidad y Costo

Este es el principal beneficio. El tiempo que tarda en bombear una cámara a un nivel de bajo vacío es de minutos, mientras que lograr un alto vacío puede llevar mucho más tiempo. Esto se traduce directamente en un mayor rendimiento y menores costos operativos por pieza.

El Riesgo Inherente de Contaminación

Los gases restantes en un ambiente de bajo vacío —principalmente nitrógeno, vapor de agua y trazas de oxígeno— aún pueden interactuar con la pieza de trabajo. Para muchas aplicaciones, esta interacción es insignificante, pero para materiales sensibles, puede ser perjudicial para la calidad y el rendimiento del producto final.

Tomando la Decisión Correcta para su Proceso

Su material y su objetivo final dictan la tecnología de horno correcta.

- Si su enfoque principal es el tratamiento térmico rentable y de alto volumen: Un horno de bajo vacío es la opción más eficiente para materiales no reactivos como el acero.

- Si su enfoque principal es unir componentes como aluminio o acero: La soldadura fuerte de bajo vacío ofrece una solución confiable y económica probada en industrias exigentes.

- Si su enfoque principal es procesar metales altamente reactivos o lograr una pureza ultraalta: Debe utilizar un sistema de alto vacío, ya que un horno de bajo vacío introducirá una contaminación inaceptable.

En última instancia, seleccionar el horno adecuado se trata de hacer coincidir los requisitos atmosféricos de su material con la tecnología más económica y eficiente disponible.

Tabla Resumen:

| Aplicación | Beneficios Clave | Materiales Ideales |

|---|---|---|

| Recocido | Previene la oxidación, mejora la ductilidad | Acero, acero inoxidable |

| Soldadura Fuerte (Brazing) | Asegura uniones fuertes, reduce la oxidación | Aluminio, acero |

| Sinterización | Forma piezas sólidas sin necesidad de alta pureza | Metales en polvo, cerámicas |

¿Listo para optimizar sus procesos de tratamiento térmico con soluciones de horno a medida? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y reducir costos.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más