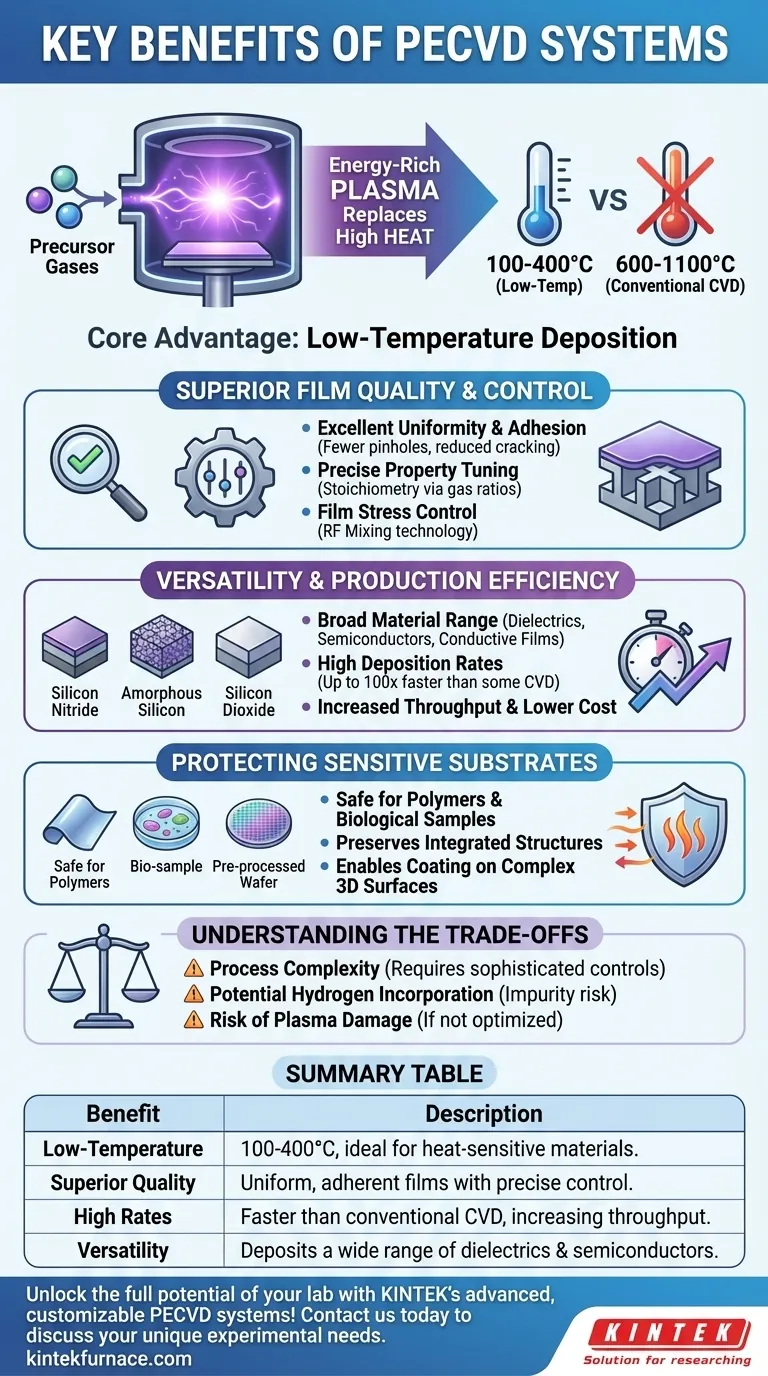

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) supera la limitación principal de la CVD convencional al permitir la deposición de películas de alta calidad a temperaturas significativamente más bajas. Esto se logra mediante el uso de un plasma rico en energía para descomponer los gases precursores, reemplazando la necesidad de una alta energía térmica. Esta diferencia fundamental convierte al PECVD en una herramienta indispensable para depositar películas sobre sustratos o dispositivos sensibles al calor que no pueden tolerar procesos a alta temperatura.

La ventaja central del PECVD es su uso de plasma para impulsar reacciones químicas a bajas temperaturas. Esto desbloquea la capacidad de crear películas delgadas de alta calidad, uniformes y controladas con precisión sobre una amplia variedad de materiales sin causar daño térmico.

La Ventaja Central: Deposición a Baja Temperatura

El beneficio más significativo del PECVD es su operación a baja temperatura, a menudo en el rango de 100-400 °C, en comparación con los 600-1100 °C requeridos para muchos procesos de Deposición Química de Vapor (CVD) convencional.

Cómo el Plasma Reemplaza el Calor

En lugar de depender únicamente de la energía térmica, los sistemas PECVD generan un plasma, un gas ionizado que contiene una mezcla de electrones, iones y especies neutras altamente reactivas. Este plasma proporciona la energía necesaria para disociar las moléculas de gas precursor e iniciar las reacciones químicas que forman la película delgada en la superficie del sustrato.

Este proceso desacopla efectivamente la energía de reacción de la temperatura del sustrato.

Protección de Sustratos Sensibles

La baja temperatura del proceso es fundamental para aplicaciones que involucran materiales que se dañarían o destruirían por el calor de la CVD tradicional. Esto incluye la deposición de películas sobre polímeros, muestras biológicas o obleas de semiconductores que ya tienen capas metálicas u otras estructuras integradas sensibles a la temperatura.

Lograr una Calidad y Control de Película Superiores

Más allá de la temperatura, el PECVD proporciona un alto grado de control sobre las propiedades finales de la película depositada, lo que conduce a un rendimiento y fiabilidad superiores.

Películas Uniformes y de Alta Calidad

Los procesos PECVD son conocidos por producir películas con excelente uniformidad en todo el sustrato. Esto a menudo se facilita por diseños de sistemas como las entradas de gas de "cabezal de ducha", que distribuyen los gases precursores uniformemente sobre la superficie.

Las películas resultantes tienen menos orificios y una menor tendencia a agrietarse, lo que conduce a un rendimiento del dispositivo más robusto y fiable.

Excelente Adhesión y Cobertura

El entorno de plasma energético puede mejorar la adhesión de la película depositada al sustrato. Además, el PECVD es muy eficaz para recubrir superficies complejas y tridimensionales, ofreciendo una mejor conformidad que muchas técnicas de deposición de línea de visión como la Deposición Física de Vapor (PVD).

Control Preciso de las Propiedades de la Película

Los operadores pueden ajustar con precisión las características finales de la película ajustando los parámetros del proceso. Por ejemplo, ajustar las proporciones de gas permite un control fino sobre la estequiometría (la composición química exacta) de la película.

Una técnica clave es el uso de la mezcla de RF de alta y baja frecuencia. Al combinar diferentes frecuencias de radio para impulsar el plasma, los ingenieros pueden manipular y controlar directamente la tensión interna de la película, lo cual es fundamental para prevenir el agrietamiento o la delaminación.

Versatilidad y Eficiencia de Producción

El PECVD no es una técnica de nicho; es un método versátil y eficiente utilizado en una amplia gama de aplicaciones industriales y de investigación.

Una Amplia Gama de Materiales

El proceso es notablemente versátil, capaz de depositar una amplia variedad de materiales. Esto incluye dieléctricos (como nitruro de silicio y dióxido de silicio), semiconductores (como silicio amorfo) e incluso algunas películas conductoras.

Altas Tasas de Deposición

El PECVD puede alcanzar tasas de deposición significativamente más rápidas que muchos procesos competidores. Para materiales como el nitruro de silicio, la deposición puede ser más de 100 veces más rápida que con el CVD convencional de baja presión, lo que aumenta drásticamente el rendimiento de fabricación y reduce los costos.

Comprender las Compensaciones

Aunque potente, el PECVD no está exento de complejidades. Una comprensión clara de sus limitaciones es esencial para una implementación exitosa.

Complejidad del Proceso

Controlar un entorno de plasma es inherentemente más complejo que gestionar un proceso puramente térmico. Requiere sistemas sofisticados de suministro de energía de RF y controles de proceso avanzados para mantener la estabilidad y la repetibilidad.

Potencial de Contaminación

Debido a que los gases precursores a menudo contienen hidrógeno (por ejemplo, en silano, SiH₄), las películas resultantes pueden tener hidrógeno incorporado en ellas. Aunque a veces es benigno o incluso beneficioso, esta puede ser una impureza indeseable en aplicaciones electrónicas u ópticas de alto rendimiento.

Riesgo de Daño por Plasma

Los mismos iones energéticos que impulsan la reacción también pueden causar daño físico a la superficie del sustrato o a la película en crecimiento si el proceso no se optimiza cuidadosamente. Esta es una consideración clave al trabajar con dispositivos electrónicos extremadamente sensibles.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de deposición correcto depende totalmente de las limitaciones y objetivos principales de su proyecto.

- Si su enfoque principal es la deposición sobre polímeros o obleas preprocesadas: El PECVD es a menudo la única opción viable debido a su capacidad de baja temperatura.

- Si su enfoque principal es la fabricación de alto rendimiento: Las altas tasas de deposición del PECVD ofrecen una clara ventaja en eficiencia y rentabilidad.

- Si su enfoque principal es prevenir el agrietamiento o la delaminación de la película: El PECVD proporciona un control único sobre la tensión de la película a través de técnicas como la mezcla de RF de doble frecuencia.

- Si su enfoque principal es lograr la pureza de película más alta absoluta: Debe considerar el potencial de incorporación de hidrógeno y evaluar si un proceso CVD a mayor temperatura podría producir un resultado más puro, aunque térmicamente más costoso.

En última instancia, el PECVD es una herramienta de deposición potente y versátil que expande lo que es posible en la ciencia e ingeniería de materiales.

Tabla de Resumen:

| Beneficio | Descripción |

|---|---|

| Deposición a Baja Temperatura | Permite la deposición de películas a 100-400 °C, ideal para materiales sensibles al calor como polímeros y semiconductores. |

| Calidad de Película Superior | Produce películas uniformes y adherentes con control preciso sobre propiedades como la estequiometría y la tensión. |

| Altas Tasas de Deposición | Más rápido que el CVD convencional, lo que aumenta el rendimiento y reduce los costos de fabricación. |

| Versatilidad | Deposita una amplia gama de materiales, incluidos dieléctricos, semiconductores y películas conductoras. |

| Protección de Sustratos | Previene el daño térmico, lo que lo hace adecuado para dispositivos sensibles y superficies 3D complejas. |

¡Desbloquee todo el potencial de su laboratorio con los sistemas PECVD avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura adaptadas, incluidos sistemas PECVD diseñados para la deposición de películas de alta calidad a baja temperatura. Nuestra sólida capacidad de personalización garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

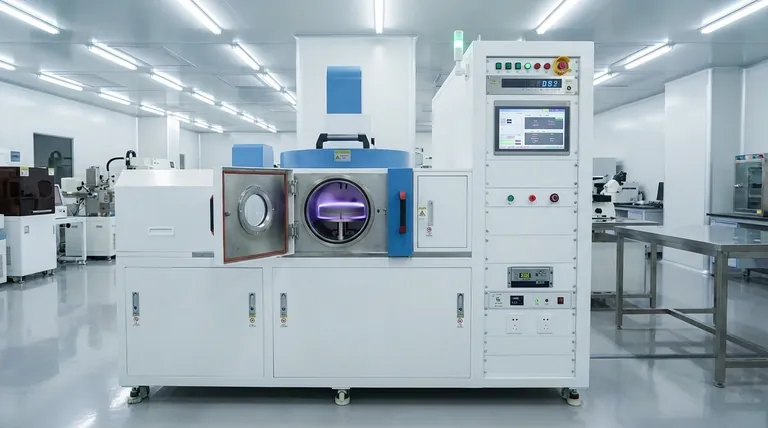

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación