En esencia, los hornos de vacío de alta temperatura se definen por su capacidad para alcanzar temperaturas extremas, crear un ambiente de vacío ultrapuro y mantener un control preciso y repetible sobre todo el proceso. Están diseñados para operar en rangos de 800°C a más de 3,000°C (1,500–5,400°F), eliminando los gases atmosféricos que, de otro modo, contaminarían o reaccionarían con materiales sensibles durante el calentamiento.

Un horno de vacío de alta temperatura es más que un simple horno. Es un entorno altamente diseñado para lograr propiedades del material, niveles de pureza y acabados superficiales que son simplemente imposibles en presencia de gases atmosféricos.

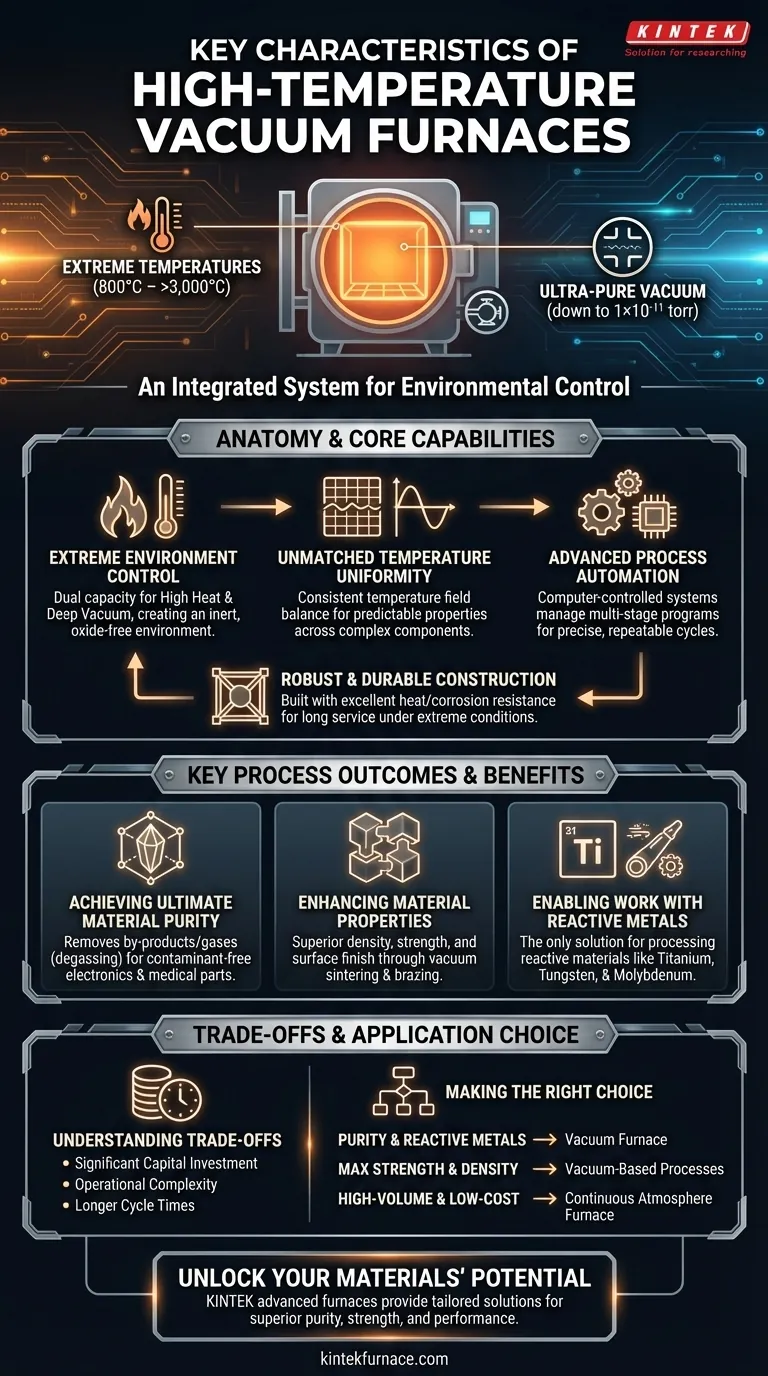

La anatomía de un horno de vacío de alta temperatura

Para comprender su valor, debe mirar más allá del calor y ver el horno como un sistema integrado para el control ambiental. Sus características clave trabajan juntas para producir resultados inalcanzables por otros medios.

Control ambiental extremo

La doble capacidad para altas temperaturas y vacío profundo es la característica fundamental. Las temperaturas pueden superar los 3,000°C, mientras que los sistemas de vacío pueden alcanzar niveles tan bajos como 1×10−11 torr.

Esta combinación crea un ambiente inerte, evitando la oxidación y otras reacciones químicas que ocurrirían en un horno de atmósfera estándar.

Uniformidad de temperatura inigualable

Estos hornos están diseñados para un excepcional equilibrio del campo de temperatura. Esto asegura que la temperatura sea constante en toda la zona de calentamiento.

La uniformidad es crítica para tratar componentes complejos, garantizando que cada sección de la pieza reciba exactamente el mismo perfil térmico y, por lo tanto, logre propiedades de material consistentes y predecibles.

Automatización avanzada de procesos

Los hornos de vacío modernos están gobernados por sistemas controlados por computadora que gestionan la temperatura, los niveles de vacío y el flujo de gas.

Esto permite programas multietapa que controlan con precisión las rampas de calentamiento, los tiempos de mantenimiento y el enfriamiento o templado rápido. El resultado es una repetibilidad del proceso sin igual, esencial para el control de calidad en industrias críticas.

Construcción robusta y duradera

Estos sistemas están construidos para una larga vida útil bajo condiciones extremas. Presentan una excelente resistencia al calor y a la corrosión, baja conductividad térmica para mantener la eficiencia y propiedades químicas estables para evitar contaminar la carga de trabajo.

Por qué este entorno es importante: resultados clave del proceso

El entorno controlado de un horno de vacío se traduce directamente en resultados superiores para materiales y aplicaciones exigentes.

Lograr la máxima pureza del material

El vacío elimina activamente subproductos y gases atrapados del material durante el calentamiento, un proceso conocido como desgasificación.

Esto previene la contaminación y da como resultado un producto final con una pureza significativamente mayor, lo cual es crucial para la electrónica, los implantes médicos y las aplicaciones de investigación.

Mejora de las propiedades del material

Procesos como la sinterización al vacío y la soldadura fuerte al vacío producen piezas con características físicas superiores. La ausencia de atmósfera permite una mejor adhesión y difusión de partículas.

Esto da como resultado componentes terminados con mayor densidad, mayor resistencia y un acabado superficial mejorado en comparación con las piezas procesadas en atmósfera.

Permitir el trabajo con metales reactivos

Muchos materiales avanzados son altamente reactivos con el oxígeno, especialmente a altas temperaturas.

Un horno de vacío es la única solución viable para procesar metales reactivos como el titanio, el tungsteno y el molibdeno, que son fundamentales para las industrias aeroespacial y médica.

Comprendiendo las compensaciones

Aunque potentes, estos hornos son una herramienta especializada. Comprender sus limitaciones es clave para tomar una decisión informada.

Inversión de capital significativa

La combinación de materiales clasificados para alta temperatura, bombas de vacío sofisticadas y sistemas de control avanzados hace que estos hornos sean una inversión de capital importante.

Complejidad operativa

Estas no son máquinas simples de "configurar y olvidar". Requieren operadores calificados para gestionar los ciclos de procesamiento y protocolos de mantenimiento rigurosos para mantener los sistemas de vacío, los sellos y los elementos calefactores en condiciones óptimas.

Tiempos de ciclo más largos

Lograr un vacío profundo requiere una fase de "bombeo" antes de que pueda comenzar el calentamiento. Esto, combinado con ciclos de enfriamiento controlados, a menudo resulta en tiempos de proceso generales más largos en comparación con los hornos de atmósfera convencionales, lo que puede afectar el rendimiento.

Tomando la decisión correcta para su aplicación

La selección de un horno de vacío de alta temperatura depende completamente de las demandas específicas de su material y producto final.

- Si su enfoque principal es la pureza del material y el procesamiento de metales reactivos: Un horno de vacío no es negociable, ya que proporciona el ambiente inerte necesario para prevenir la oxidación y la contaminación.

- Si su enfoque principal es lograr la máxima resistencia y densidad: Los procesos basados en vacío como la sinterización y el tratamiento térmico ofrecen propiedades metalúrgicas superiores en comparación con los métodos convencionales.

- Si su enfoque principal es el tratamiento de grandes volúmenes y bajo costo de aleaciones comunes: Un horno de atmósfera continuo más simple puede ser una solución más práctica y rentable.

Al comprender estas características principales, puede determinar cuándo la precisión y la pureza de un horno de vacío son una inversión necesaria para sus aplicaciones más exigentes.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Rango de temperatura extremo | Opera de 800°C a más de 3,000°C para aplicaciones de alta temperatura |

| Ambiente de vacío profundo | Alcanza niveles tan bajos como 1×10⁻¹¹ torr para prevenir la oxidación y la contaminación |

| Uniformidad de temperatura | Garantiza un calentamiento constante en toda la zona para resultados predecibles |

| Automatización de procesos | Sistemas controlados por computadora para ciclos de calentamiento y enfriamiento precisos y repetibles |

| Construcción robusta | Construido con materiales resistentes al calor y a la corrosión para una larga vida útil |

| Mejora de la pureza del material | Elimina gases y subproductos, ideal para metales reactivos y materiales sensibles |

| Consideraciones operativas | Alta inversión de capital, requiere operación calificada y tiempos de ciclo más largos |

¡Libere todo el potencial de sus materiales con los hornos de vacío de alta temperatura avanzados de KINTEK! Aprovechando una excepcional investigación y desarrollo y fabricación interna, proporcionamos a diversos laboratorios soluciones a medida, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una pureza, resistencia y rendimiento superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden elevar sus procesos y ofrecer resultados inigualables.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase