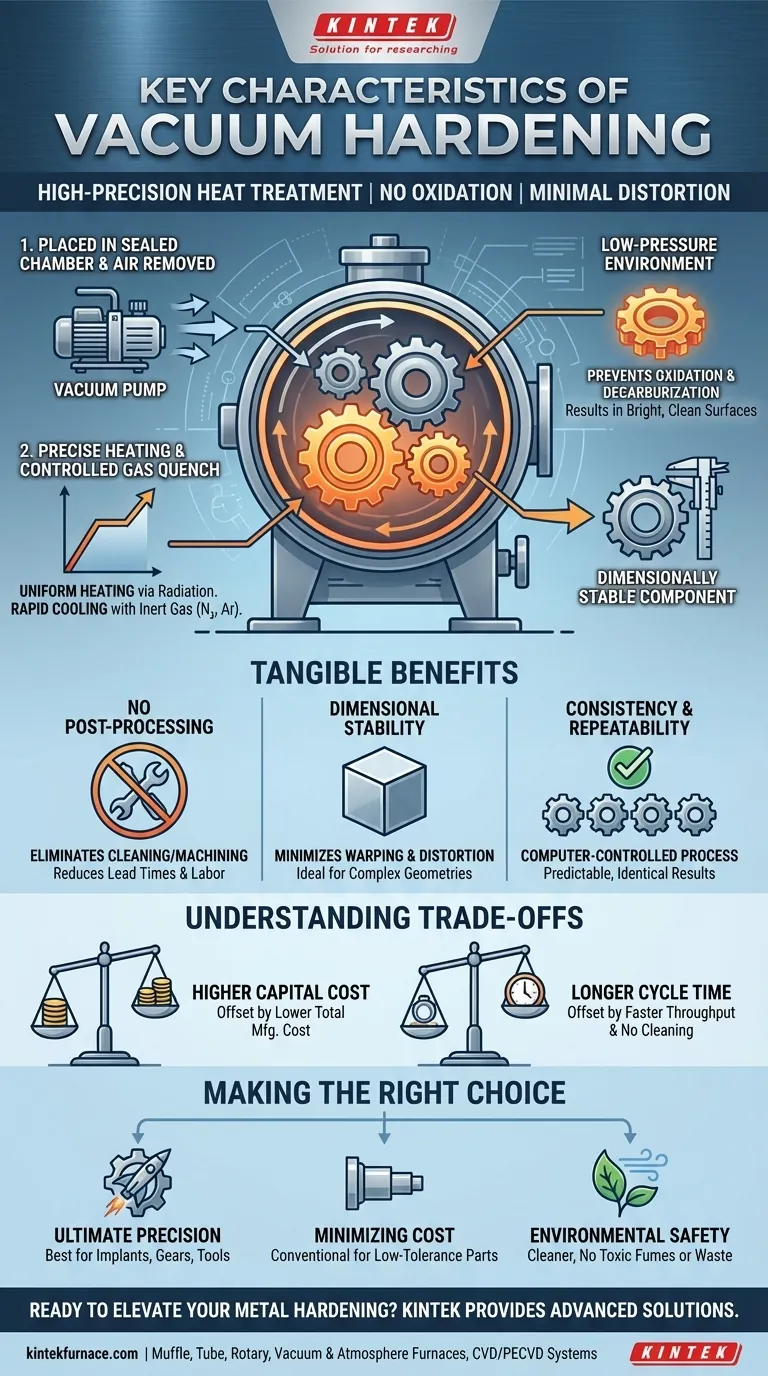

En esencia, el endurecimiento al vacío es un proceso de tratamiento térmico de alta precisión definido por su capacidad para endurecer metales sin causar oxidación superficial ni decoloración. Esto lo logra calentando el material en un ambiente controlado de baja presión antes de enfriarlo rápidamente, lo que resulta en un componente limpio, dimensionalmente estable y con propiedades mecánicas mejoradas.

El valor fundamental del endurecimiento al vacío no es meramente endurecer el metal, sino lograr esa dureza con una limpieza excepcional, una distorsión mínima y un control preciso, eliminando la necesidad de operaciones secundarias costosas y que requieren mucho tiempo.

Cómo el endurecimiento al vacío logra resultados superiores

Para comprender sus características clave, primero debe entender los principios que impulsan el proceso. El "vacío" es el elemento crítico que lo diferencia de los métodos convencionales.

El papel del ambiente de vacío

El proceso comienza colocando los componentes dentro de una cámara de horno sellada y eliminando la atmósfera. Este estado de casi vacío es fundamental para los resultados.

Al eliminar el oxígeno y otros gases reactivos, el proceso previene completamente la oxidación y la descarburación —la pérdida de carbono de la superficie del acero—, lo que puede comprometer el rendimiento.

Es por esto que las piezas salen del horno con una superficie brillante, limpia y metálica, sin necesidad de limpieza o rectificado posterior para eliminar la cascarilla.

Precisión en el calentamiento y enfriamiento

Los hornos de vacío permiten ciclos de calentamiento excepcionalmente uniformes y controlados con precisión. La energía se transfiere principalmente por radiación, asegurando que todo el componente alcance la temperatura objetivo de manera uniforme.

Después de mantenerlo a la temperatura de austenitización, las piezas se templan (se enfrían rápidamente) introduciendo un gas inerte de alta pureza como nitrógeno o argón. La presión y el caudal de este gas de templado pueden ajustarse finamente.

Este nivel de control sobre las etapas de calentamiento y enfriamiento es lo que permite adaptar propiedades específicas del material como la dureza, la tenacidad y la resistencia a la tracción.

Los beneficios tangibles para sus componentes

La naturaleza controlada del proceso se traduce directamente en ventajas medibles para el producto final, influyendo en el costo, el rendimiento y el flujo de trabajo de fabricación.

Eliminación de operaciones post-proceso

Debido a que las piezas salen limpias y sin cascarilla, se elimina la necesidad de operaciones secundarias como el chorro de arena, la limpieza química o el mecanizado para corregir imperfecciones superficiales.

Esto reduce significativamente los plazos de entrega, los costos de mano de obra y el posible daño asociado con la manipulación posterior al tratamiento térmico.

Garantía de estabilidad dimensional

El calentamiento uniforme y el templado controlado con gas minimizan el choque térmico y las tensiones internas que causan deformaciones y distorsiones en otros métodos como el templado en aceite o en baño de sal.

Esto es fundamental para geometrías complejas, piezas de paredes delgadas o componentes con tolerancias dimensionales estrictas, ya que asegura que la pieza mantenga su forma y precisión.

Logro de consistencia y repetibilidad

Todo el proceso de endurecimiento al vacío suele ser controlado por computadora. Cada variable —desde el nivel de vacío y las tasas de aumento de temperatura hasta la presión de templado— se monitorea y ejecuta con precisión.

Esto garantiza que cada pieza de un lote, y cada lote posterior, reciba exactamente el mismo tratamiento, brindando resultados altamente predecibles y repetibles.

Comprendiendo las ventajas y desventajas

Aunque es potente, el endurecimiento al vacío no es la solución universal para todas las aplicaciones. Una evaluación objetiva requiere reconocer sus limitaciones.

Mayor coste del proceso

El equipo de horno de vacío es una inversión de capital significativa, y el proceso en sí puede tener un costo por pieza más alto en comparación con el endurecimiento atmosférico convencional.

Este costo a menudo se justifica por la eliminación de operaciones de limpieza secundarias y la reducción de la tasa de desecho por distorsión, pero debe tenerse en cuenta en el análisis de costos totales de fabricación.

Consideraciones sobre el tiempo de ciclo

El tiempo requerido para bombear el horno hasta el nivel de vacío necesario puede alargar el tiempo total del ciclo en comparación con algunos procesos atmosféricos.

Sin embargo, este tiempo de horno "más lento" a menudo se compensa con un rendimiento total "más rápido", ya que las piezas pasan directamente al siguiente paso de fabricación sin necesidad de ser limpiadas.

Tomando la decisión correcta para su objetivo

La elección del método de endurecimiento correcto depende completamente de los requisitos específicos de su componente y de las prioridades generales de su proyecto.

- Si su enfoque principal es la máxima precisión y la integridad de la superficie: El endurecimiento al vacío es la opción superior para piezas como implantes médicos, engranajes aeroespaciales o herramientas de moldeo por inyección donde la precisión dimensional y un acabado impecable no son negociables.

- Si su enfoque principal es minimizar el costo en piezas de baja tolerancia: Un proceso de endurecimiento atmosférico convencional o en baño de sal puede ser más rentable si se aceptan algunas incrustaciones superficiales y limpieza posterior al proceso para la aplicación.

- Si su enfoque principal es la seguridad ambiental y del operador: El endurecimiento al vacío es un proceso inherentemente más limpio, sin humos tóxicos, eliminación de residuos peligrosos (de sales) o riesgos de incendio asociados con el templado en aceite.

En última instancia, elegir el endurecimiento al vacío es una decisión de priorizar la calidad, la precisión y un flujo de trabajo de producción optimizado desde el principio.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Prevención de la oxidación | Elimina la oxidación superficial y la descarburación en un ambiente de vacío. |

| Estabilidad dimensional | Minimiza la distorsión con calentamiento uniforme y enfriamiento por gas controlado. |

| Control de precisión | Permite propiedades de material personalizadas a través de calentamiento y enfriamiento monitoreados por computadora. |

| Limpieza del proceso | Produce superficies brillantes y sin cascarilla, reduciendo la necesidad de limpieza secundaria. |

| Consistencia | Garantiza resultados repetibles en todos los lotes para un rendimiento fiable. |

¿Listo para elevar su proceso de endurecimiento de metales? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones de endurecimiento al vacío pueden mejorar la calidad de sus componentes, reducir costos y optimizar la producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga