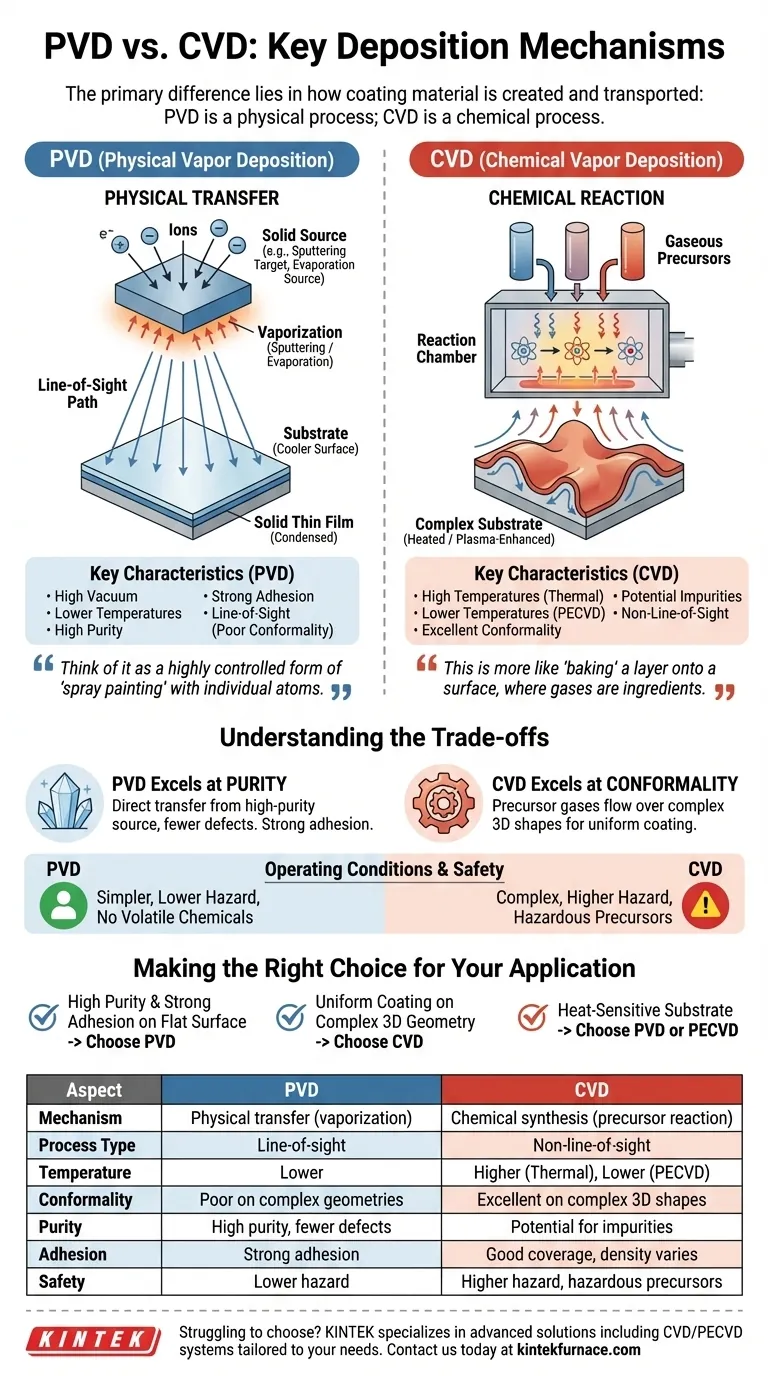

En esencia, la diferencia principal entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) radica en cómo se crea y transporta el material de recubrimiento. PVD es un proceso físico que transfiere un material existente desde una fuente a un sustrato, mientras que CVD es un proceso químico que sintetiza un nuevo material sólido directamente en la superficie del sustrato a partir de precursores gaseosos.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de cuál es la herramienta adecuada para el trabajo. PVD mueve físicamente átomos desde una fuente a un objetivo, ofreciendo alta pureza, mientras que CVD utiliza reacciones químicas en fase gaseosa para construir una película, ofreciendo una cobertura superior en formas complejas.

La Mecánica de la Deposición Física de Vapor (PVD)

El Principio Central: Una Transferencia Física

PVD es un proceso de línea de visión fundamentalmente basado en la física. Implica tomar un material fuente sólido, convertirlo en vapor y hacer que se condense sobre un sustrato para formar una película delgada.

Piénsalo como una forma altamente controlada de "pintura en aerosol" con átomos o moléculas individuales en un entorno de alto vacío.

El Proceso en Acción

El proceso comienza creando un vapor a partir de una fuente sólida utilizando métodos como la pulverización catódica (bombardeando la fuente con iones) o la evaporación (calentándola). Este vapor luego viaja en línea recta a través de una cámara de vacío y se deposita sobre el sustrato más frío, formando una película delgada y sólida.

Debido a que es un proceso de línea de visión, las áreas no directamente "visibles" para el material fuente no se recubrirán de manera efectiva.

Características Clave de PVD

PVD opera en alto vacío y a menudo puede realizarse a temperaturas más bajas que el CVD tradicional. Esto lo hace adecuado para recubrir materiales que son sensibles al calor.

Las películas resultantes son conocidas por su alta pureza, densidad y fuerte adhesión al sustrato. El control es relativamente sencillo, regido por factores como el tiempo de deposición y la velocidad de vaporización.

La Mecánica de la Deposición Química de Vapor (CVD)

El Principio Central: Una Reacción Química

CVD es fundamentalmente un proceso basado en la química. No transfiere un material existente; en cambio, sintetiza un nuevo material directamente sobre el sustrato a partir de precursores químicos.

Esto se parece más a "hornear" una capa sobre una superficie, donde los gases son los ingredientes que reaccionan para formar el recubrimiento sólido.

El Proceso en Acción

En CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción. Se aplica energía, típicamente en forma de calor alto, para iniciar las reacciones químicas.

Estas reacciones producen un material sólido que se deposita uniformemente sobre el sustrato, creando la película delgada deseada. Dado que los gases precursores pueden fluir alrededor de formas complejas, CVD no es un proceso de línea de visión.

El Papel de la Temperatura y el Plasma

El CVD térmico tradicional requiere temperaturas muy altas (cientos o incluso miles de grados Celsius) para impulsar las reacciones químicas necesarias.

Una variante moderna, la Deposición Química de Vapor Asistida por Plasma (PECVD), utiliza un plasma para excitar los gases precursores. Esto permite que las reacciones químicas ocurran a temperaturas mucho más bajas, ampliando el rango de sustratos que se pueden recubrir sin daños por calor.

Comprender las Compensaciones

Conformidad vs. Pureza

CVD sobresale en la conformidad. Dado que los gases precursores pueden fluir y reaccionar en todas las superficies expuestas, CVD puede crear recubrimientos altamente uniformes en geometrías tridimensionales complejas con trincheras y socavados.

PVD sobresale en la pureza. Debido a que el material simplemente se transfiere de una fuente de alta pureza al sustrato sin reacciones químicas intermedias, las películas de PVD son generalmente más puras y tienen menos defectos incorporados.

Condiciones de Operación

CVD a menudo involucra altas temperaturas y precursores químicos peligrosos, lo que hace que el proceso sea más complejo y plantee mayores desafíos de seguridad.

PVD es un proceso mecánicamente más simple que generalmente opera a temperaturas más bajas y evita los peligros de los productos químicos precursores volátiles.

Propiedades de la Película y Adhesión

Las películas de PVD a menudo son muy densas y exhiben una excelente adhesión, lo que las hace ideales para aplicaciones que requieren durabilidad y control preciso de las propiedades, como recubrimientos ópticos o recubrimientos duros en herramientas.

Las películas de CVD, si bien ofrecen una gran cobertura, a veces pueden tener una menor densidad o introducir impurezas de las reacciones químicas, lo que debe gestionarse cuidadosamente.

Tomando la Decisión Correcta para su Aplicación

Elegir entre estos métodos requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es la alta pureza y la fuerte adhesión en una superficie relativamente plana: Elija PVD por su mecanismo de transferencia física limpio y directo.

- Si su enfoque principal es recubrir uniformemente una geometría 3D compleja: Elija CVD por su conformidad superior y capacidad para cubrir superficies que no están en línea de visión.

- Si su sustrato es sensible al calor: Sus mejores opciones son PVD o CVD asistida por Plasma (PECVD), ya que el CVD térmico tradicional podría causar daños.

En última instancia, comprender la diferencia fundamental entre el transporte físico y la reacción química le permite seleccionar la tecnología de deposición precisa para su necesidad específica.

Tabla Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo de Deposición | Transferencia física de material a través de vaporización (ej. pulverización catódica, evaporación) | Síntesis química a partir de precursores gaseosos a través de reacciones |

| Tipo de Proceso | Línea de visión | No línea de visión |

| Temperatura | Temperaturas más bajas, adecuado para materiales sensibles al calor | Temperaturas más altas (CVD térmico), más bajas con PECVD |

| Conformidad | Pobre en geometrías complejas | Excelente en formas 3D complejas |

| Pureza | Alta pureza, menos defectos | Potencial de impurezas |

| Adhesión | Fuerte adhesión, películas densas | Buena cobertura, la densidad puede variar |

| Seguridad | Menor riesgo, sin productos químicos volátiles | Mayor riesgo, utiliza precursores peligrosos |

¿Tiene dificultades para elegir entre PVD y CVD para las necesidades de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD y más, adaptados a sus requisitos experimentales únicos. Al aprovechar nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para garantizar un rendimiento preciso para sus aplicaciones. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de deposición y mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad