En esencia, las características clave del equipo de Deposición Química de Vapor Asistida por Plasma (PECVD) están todas diseñadas para lograr un objetivo principal: depositar películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Las características esenciales que permiten esto son una fuente de plasma de radiofrecuencia (RF), una cámara de proceso de vacío, un sistema de suministro de gas preciso y una etapa de sustrato controlada por temperatura. Estos componentes trabajan juntos para utilizar la energía del plasma, en lugar de solo el calor, para impulsar las reacciones químicas de formación de película.

El valor fundamental de PECVD no es solo su lista de componentes, sino su capacidad para desacoplar el proceso de deposición de las altas temperaturas. Esto permite la creación de películas duraderas y de alto rendimiento en materiales sensibles a la temperatura que resultarían dañados o destruidos por las técnicas de deposición convencionales.

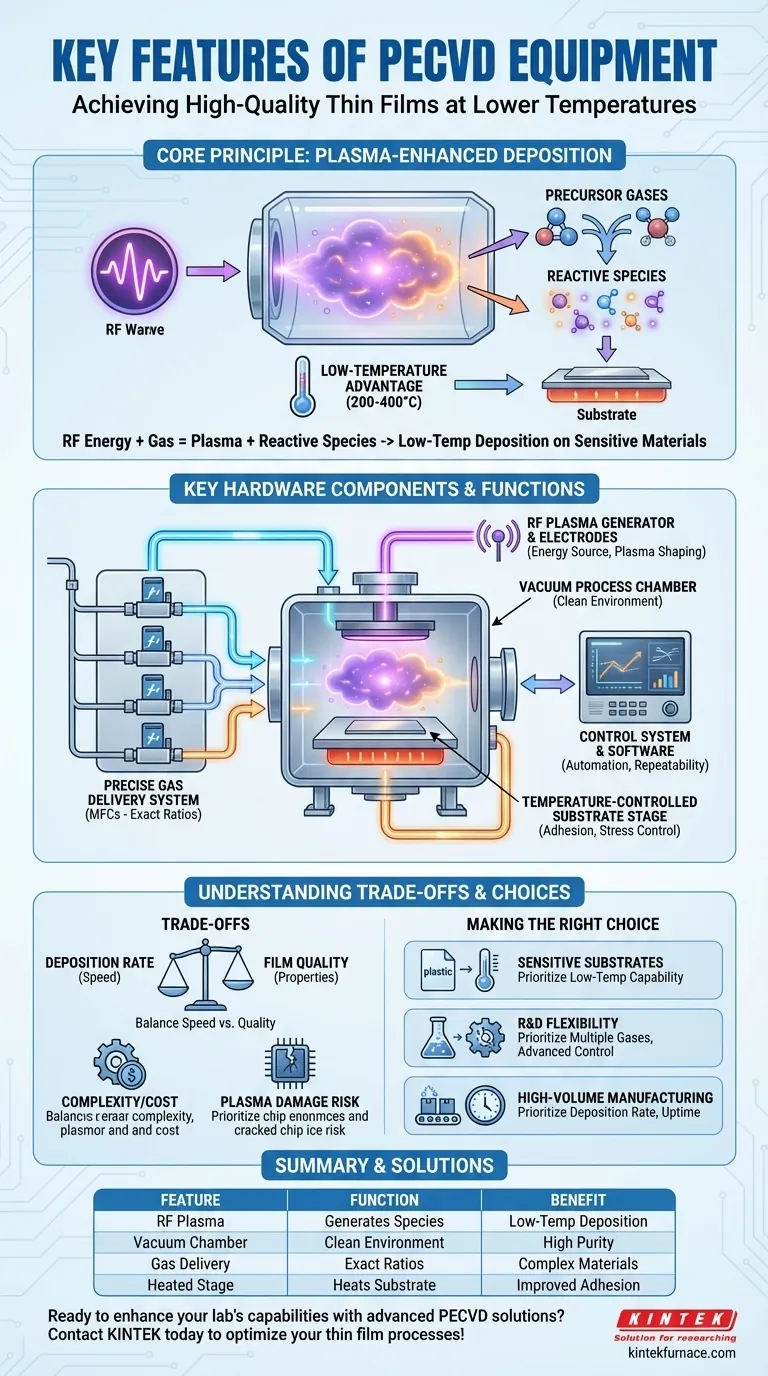

El Principio Fundamental: Deposición Asistida por Plasma

La "PE" en PECVD es la característica definitoria. Comprender cómo funciona el plasma es clave para comprender todo el sistema y sus ventajas.

¿Qué es el Plasma y Por Qué es Importante?

Un plasma es un estado de la materia, a menudo llamado el cuarto estado, donde un gas se energiza hasta que sus átomos se descomponen en una mezcla de iones y electrones energéticos. En un sistema PECVD, un generador de radiofrecuencia (RF) aplica energía a los gases precursores a baja presión dentro de la cámara, creando este plasma.

Estos electrones altamente energéticos son los verdaderos motores del proceso. Chocan con las moléculas de gas estables y las descomponen en especies altamente reactivas, o radicales.

La Ventaja de la Baja Temperatura

La Deposición Química de Vapor tradicional (CVD) depende únicamente de una alta energía térmica (a menudo >600°C) para descomponer los gases precursores e iniciar reacciones en la superficie del sustrato.

PECVD reemplaza la mayor parte de esta energía térmica con energía del plasma. Dado que las especies reactivas ya se crean dentro del plasma, el sustrato solo necesita calentarse moderadamente (típicamente 200-400°C) para promover una buena adhesión y calidad de la película. Esto lo hace ideal para recubrir plásticos, polímeros y dispositivos microelectrónicos complejos.

Componentes de Hardware Clave y Su Función

Un sistema PECVD es un conjunto integrado de subsistemas, cada uno con un papel fundamental en el control del entorno de deposición y las propiedades resultantes de la película.

La Cámara de Proceso y el Sistema de Vacío

Este es el recinto sellado donde ocurre la deposición. Está conectado a un potente sistema de vacío capaz de bombear la cámara a una presión base muy baja. Esto asegura un entorno limpio y controlado, libre de contaminación.

El Generador de Plasma de RF y los Electrodos

Este es el motor del proceso PECVD. Consiste en una fuente de alimentación de RF y una red de adaptación que suministra energía a la cámara, típicamente a través de un conjunto de electrodos. Un electrodo sostiene el sustrato, mientras que el otro ayuda a generar y dar forma al plasma. El control sobre la potencia de RF es una palanca principal para influir en las propiedades de la película.

El Sistema de Suministro de Gas

Este sistema suministra cantidades precisas de varios gases precursores a la cámara. Los sistemas modernos utilizan controladores de flujo másico (MFCs) para garantizar proporciones de gas exactas y repetibles. La capacidad de mezclar múltiples gases es esencial para depositar materiales complejos como el nitruro de silicio u oxinitruro de silicio.

El Soporte del Sustrato y la Calefacción

Esta es la plataforma donde se coloca el objeto a recubrir (el sustrato). Casi siempre se calienta para proporcionar algo de energía térmica a la superficie. El control preciso de la temperatura es fundamental para gestionar la tensión, la adhesión y la densidad de la película.

El Sistema de Control y el Software

El equipo PECVD moderno se gestiona mediante software integrado, a menudo a través de una interfaz de pantalla táctil. Este "cerebro" de la operación permite a los operadores crear y ejecutar recetas complejas que automatizan los cambios en el flujo de gas, la presión, la temperatura y la potencia de RF a lo largo del tiempo.

Comprender las Compensaciones

Aunque es potente, PECVD no está exento de complejidades. Evaluar objetivamente sus compensaciones es crucial para tomar una decisión informada.

Propiedades de la Película frente a la Tasa de Deposición

A menudo hay una compensación entre la velocidad de deposición y la calidad de la película. Aumentar la potencia de RF y el flujo de gas puede depositar películas más rápido, pero también puede provocar una mayor tensión interna o incorporar elementos no deseados (como hidrógeno), alterando las propiedades ópticas o eléctricas de la película.

Complejidad y Costo

Un sistema PECVD es inherentemente más complejo que un simple horno CVD térmico o algunos sistemas de Deposición Física de Vapor (PVD). La inclusión de un generador de RF, una red de adaptación y controles de vacío avanzados aumentan el costo inicial y los requisitos de mantenimiento.

Potencial de Daño Inducido por Plasma

Los iones energéticos dentro del plasma pueden bombardear la superficie del sustrato. Si bien esto puede ser beneficioso para crear películas densas, también puede causar daños a las capas de dispositivos electrónicos altamente sensibles. El ajuste fino de las condiciones del plasma es clave para mitigar este riesgo.

Tomar la Decisión Correcta para Su Objetivo

Las características más importantes de un sistema PECVD dependen totalmente de su aplicación y prioridades específicas.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura (como plásticos u orgánicos): La característica más crítica es la capacidad del sistema para producir películas de alta calidad a las temperaturas más bajas posibles.

- Si su enfoque principal es la investigación y el desarrollo: Dé prioridad a un sistema con la máxima flexibilidad, incluidas múltiples líneas de gas, MFCs de amplio rango y software de recetas avanzado para un control preciso de los parámetros.

- Si su enfoque principal es la fabricación de gran volumen: Enfatice características como una tasa de deposición rápida, un alto tiempo de actividad del sistema, capacidades de automatización y facilidad de mantenimiento para maximizar el rendimiento y la producción.

Al comprender cómo estas características principales resuelven el desafío fundamental de la deposición a baja temperatura, puede seleccionar y operar el equipo adecuado para sus necesidades técnicas específicas.

Tabla Resumen:

| Característica | Función | Beneficio |

|---|---|---|

| Fuente de Plasma de RF | Genera especies reactivas | Permite la deposición a baja temperatura (200-400°C) |

| Cámara de Proceso de Vacío | Proporciona un entorno limpio y controlado | Asegura alta pureza y calidad de la película |

| Sistema de Suministro de Gas Preciso | Suministra proporciones exactas de gas a través de MFCs | Permite la deposición de materiales complejos |

| Etapa de Sustrato Controlada por Temperatura | Calienta el sustrato para la adhesión | Gestiona la tensión de la película y mejora el rendimiento |

| Sistema de Control y Software | Automatiza los parámetros del proceso | Mejora la repetibilidad y la facilidad de uso |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD avanzadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de horno de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye sistemas PECVD, muflas, de tubo, hornos rotatorios y hornos de vacío y atmósfera, se complementa con una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de deposición de películas delgadas e impulsar su investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación