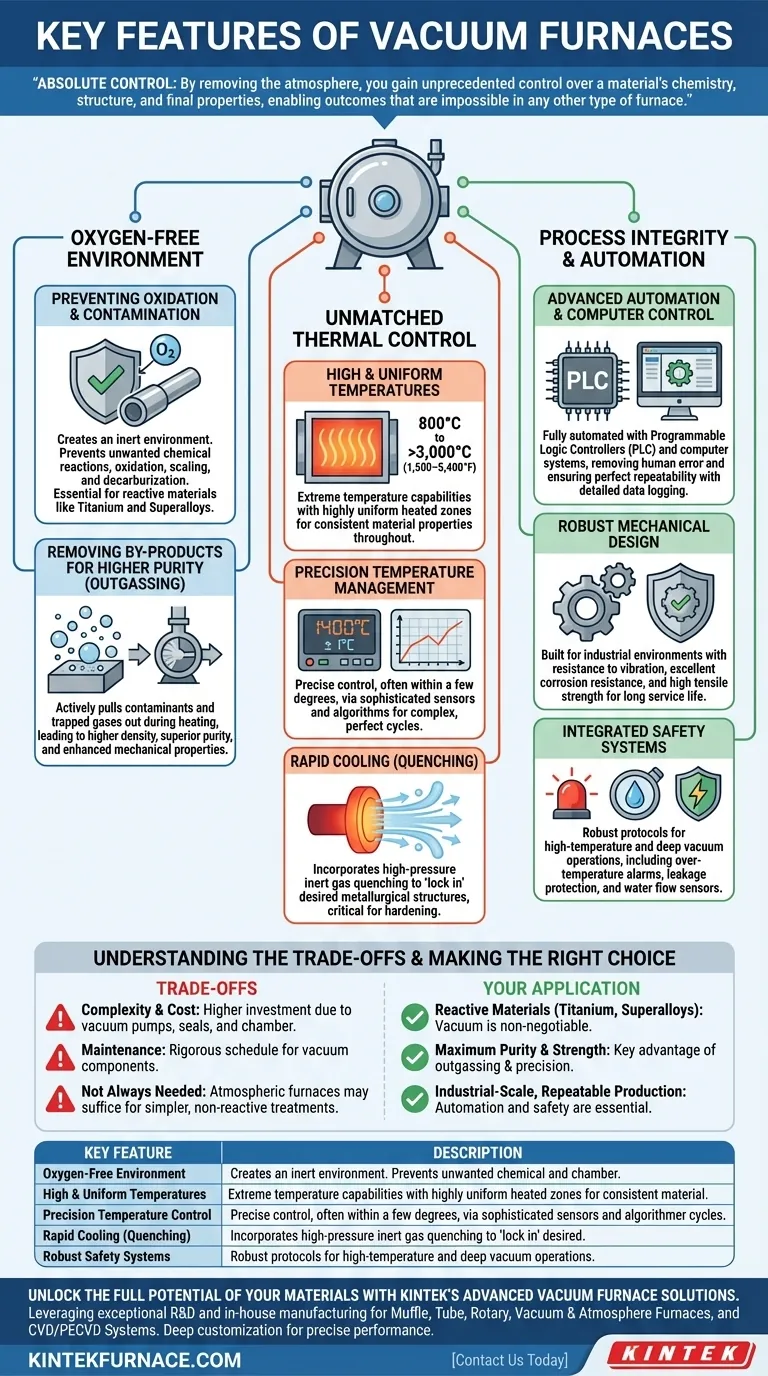

En esencia, los hornos de vacío se definen por tres capacidades principales. Estas son la capacidad de crear un entorno controlado y libre de oxígeno a través de un vacío profundo; la potencia para alcanzar temperaturas extremadamente altas y uniformes con precisión; y la capacidad de procesos totalmente automatizados y controlados por ordenador que garantizan una repetibilidad perfecta.

La característica definitoria de un horno de vacío no es simplemente el calor, sino el control absoluto. Al eliminar la atmósfera, se obtiene un control sin precedentes sobre la química, la estructura y las propiedades finales de un material, lo que permite resultados imposibles en cualquier otro tipo de horno.

El Principio Central: Un Entorno Libre de Oxígeno

El vacío es la característica más fundamental. Al eliminar el aire y otros gases, el horno crea un ambiente inerte que previene reacciones químicas no deseadas a altas temperaturas.

Prevención de la Oxidación y la Contaminación

A temperaturas elevadas, la mayoría de los metales de alto rendimiento reaccionarán con el oxígeno. Esto conduce a la oxidación (formación de herrumbre), la formación de cascarilla y la descarburación, todos los cuales degradan la superficie y la integridad estructural del material.

Un entorno de vacío elimina este riesgo por completo. Esto es esencial para procesar materiales reactivos como el titanio, las superaleaciones y las cerámicas avanzadas, asegurando un acabado superficial limpio, brillante e intacto.

Eliminación de Subproductos para una Mayor Pureza

El vacío extrae activamente los contaminantes y los gases atrapados del material que se está procesando, un fenómeno conocido como desgasificación.

Este proceso purifica el material eliminando subproductos no deseados durante el ciclo de calentamiento. El resultado es un producto final con mayor densidad, pureza superior y propiedades mecánicas mejoradas.

Control Inigualable Sobre el Proceso Térmico

Más allá del vacío en sí, estos hornos proporcionan un nivel de control térmico inigualable. Esta precisión permite a los ingenieros dictar la microestructura final de un material.

Temperaturas Altas y Uniformes

Los hornos de vacío pueden operar a temperaturas extremas, a menudo oscilando entre 800 °C y más de 3,000 °C (1,500–5,400 °F).

Más importante aún, crean zonas de calentamiento altamente uniformes. Esto asegura que un componente completo, independientemente de su geometría, experimente exactamente las mismas condiciones térmicas, lo que conduce a propiedades del material consistentes y predecibles en todo el componente.

Gestión Precisa de la Temperatura

Los sistemas modernos ofrecen un control de temperatura increíblemente preciso, a menudo dentro de unos pocos grados del punto de ajuste.

Esto se gestiona mediante sensores sofisticados y algoritmos informáticos, lo que permite programar y ejecutar ciclos de calentamiento complejos y de varias etapas a la perfección cada vez.

Capacidades de Enfriamiento Rápido (Temple)

Muchos hornos de vacío incorporan sistemas de enfriamiento rápido o temple. Después del ciclo de calentamiento, se puede introducir un gas inerte a alta presión para enfriar la pieza rápidamente.

Este enfriamiento rápido "fija" una estructura metalúrgica deseada, que es un paso crítico para endurecer el acero o controlar la estructura de grano en las superaleaciones.

Garantizar la Integridad y Repetibilidad del Proceso

El conjunto final de características clave gira en torno a hacer que el complejo proceso de tratamiento térmico al vacío sea confiable, seguro y repetible, especialmente en entornos industriales.

Automatización Avanzada y Control por Ordenador

Casi todos los hornos de vacío modernos están totalmente automatizados. Los procesos son gestionados por un Controlador Lógico Programable (PLC) y un sistema informático.

Esta integración electromecánica elimina el error humano, garantiza que cada pieza se someta exactamente al mismo ciclo de tratamiento y proporciona un registro de datos detallado para el control de calidad y la certificación.

Diseño Mecánico Robusto

Estos hornos están construidos para entornos industriales. Las características clave del diseño incluyen resistencia a la vibración, excelente resistencia a la corrosión y materiales con alta resistencia a la tracción. Esto asegura una larga vida útil y un funcionamiento confiable.

Sistemas de Seguridad Integrados

Operar a altas temperaturas y vacíos profundos requiere protocolos de seguridad robustos. Características como alarmas de sobretemperatura, sensores de flujo de agua para el sistema de refrigeración, protección contra fugas y protección contra sobretensiones son estándar. Estos sistemas garantizan la seguridad del operador y la integridad del equipo.

Comprender las Compensaciones

Aunque potentes, los hornos de vacío no son la solución para todas las aplicaciones de calentamiento. Comprender su contexto es clave para apreciar su valor.

Complejidad y Costo

Los sistemas necesarios para crear y mantener un alto vacío, incluidas las bombas, los sellos y la construcción de la cámara, hacen que estos hornos sean significativamente más complejos y costosos que sus contrapartes atmosféricas, como un simple horno de caja.

Requisitos de Mantenimiento

Los componentes de alto rendimiento, particularmente las bombas de vacío y los sellos, requieren un programa de mantenimiento riguroso y especializado para garantizar que operen con la máxima eficiencia y prevenir costosos tiempos de inactividad.

No Siempre es la Herramienta Correcta

Para tratamientos térmicos simples de materiales no reactivos donde una ligera oxidación superficial es aceptable o puede limpiarse más tarde, un horno atmosférico estándar suele ser una opción más práctica y rentable.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el tipo de horno correcto depende enteramente de su material y del resultado deseado.

- Si su enfoque principal es el procesamiento de materiales reactivos de alto rendimiento (como superaleaciones o titanio): El entorno de vacío libre de oxígeno es innegociable para prevenir la degradación catastrófica.

- Si su enfoque principal es lograr la máxima pureza y resistencia del material: La combinación de desgasificación al vacío y control térmico preciso es su ventaja clave para crear componentes superiores.

- Si su enfoque principal es la producción industrial a escala y repetible: La automatización, el control por PLC y los sistemas de seguridad integrados son esenciales para el aseguramiento de la calidad y la operación eficiente.

- Si su enfoque principal es el tratamiento térmico básico de metales no reactivos: Un horno de caja atmosférico más simple y rentable es probablemente la herramienta más apropiada.

En última instancia, elegir un horno de vacío es una decisión de invertir en el control absoluto sobre la forma y función final de su material.

Tabla de Resumen:

| Característica Clave | Descripción |

|---|---|

| Entorno Libre de Oxígeno | Previene la oxidación y la contaminación de materiales reactivos como el titanio y las superaleaciones. |

| Temperaturas Altas y Uniformes | Opera desde 800 °C hasta más de 3,000 °C con calentamiento uniforme para resultados consistentes. |

| Control Preciso de la Temperatura | Gestiona las temperaturas dentro de unos pocos grados utilizando sensores y algoritmos informáticos. |

| Enfriamiento Rápido (Temple) | Utiliza gas inerte para enfriar rápidamente los materiales, fijando las estructuras metalúrgicas deseadas. |

| Automatización Avanzada | Los sistemas PLC e informáticos garantizan procesos repetibles y un registro de datos detallado. |

| Sistemas de Seguridad Robustos | Incluye alarmas, sensores y mecanismos de protección para la seguridad del operador y del equipo. |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de vacío de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestras capacidades de personalización profundas garantizan un rendimiento preciso para industrias que manejan metales reactivos, cerámicas y aplicaciones de alta pureza. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga