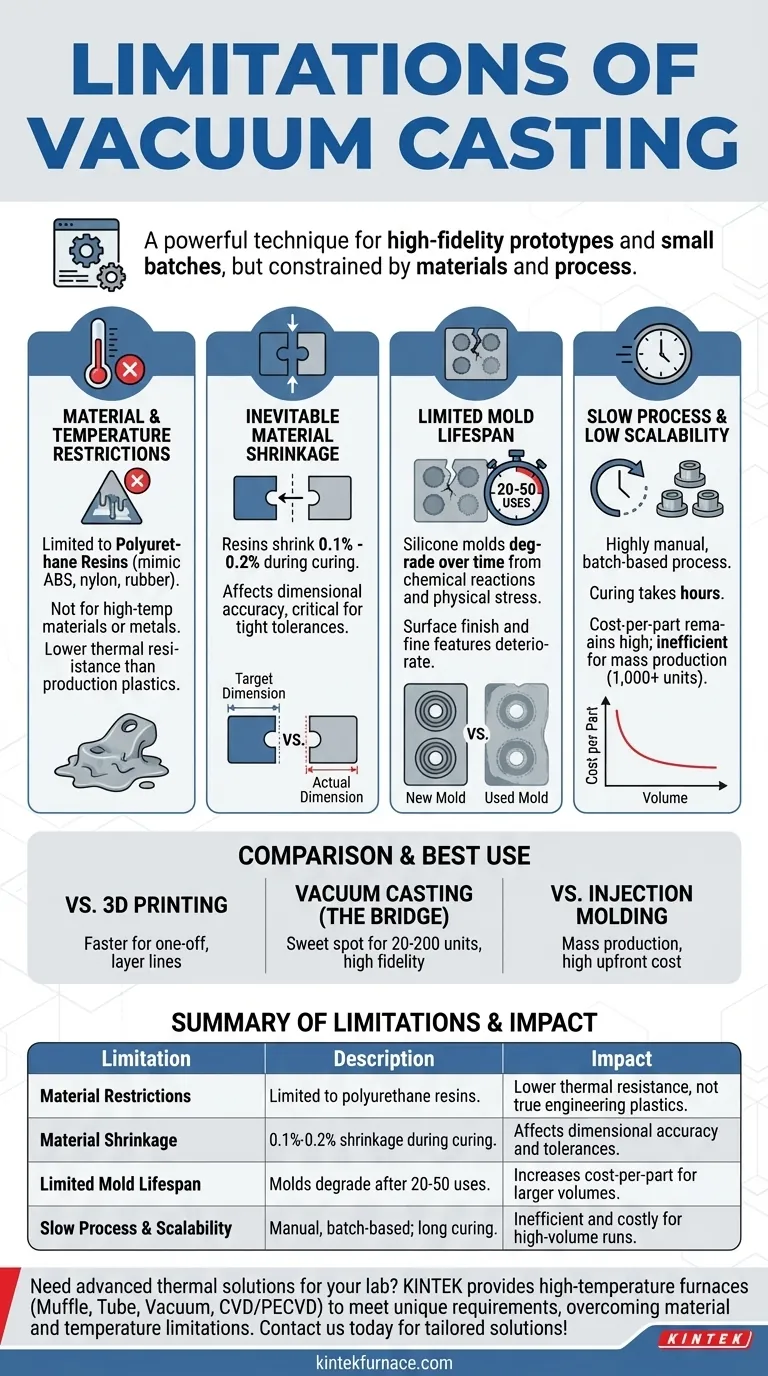

En esencia, el moldeo por vacío es una técnica potente para crear prototipos de alta fidelidad, pero está fundamentalmente limitada por sus materiales y proceso. Sus principales limitaciones son un rango limitado de polímeros utilizables, la contracción inevitable de las piezas, una velocidad de producción lenta inadecuada para la fabricación en masa y la vida útil limitada de sus moldes de silicona.

Si bien el moldeo por vacío sobresale en la producción de pequeños lotes de piezas visual y textualmente precisas, no es un sustituto directo de los métodos de producción en masa como el moldeo por inyección. Comprender sus limitaciones es clave para utilizarlo eficazmente para su propósito previsto: la creación rápida de prototipos de alta calidad y tiradas de producción de bajo volumen.

Para entender los límites, primero entienda el proceso

El moldeo por vacío es un proceso de varios pasos que utiliza un molde de silicona blanda para crear piezas de plástico. El "vacío" es fundamental porque elimina las burbujas de aire de la resina líquida a medida que se vierte, asegurando una pieza final impecable y sin burbujas que captura perfectamente el detalle superficial.

Paso 1: El patrón maestro

Primero, se crea una versión "maestra" perfecta de la pieza. Esto se hace típicamente utilizando una impresora 3D de alta resolución (como SLA) o mecanizado CNC. La calidad de las piezas moldeadas finales nunca puede superar la calidad de este patrón maestro.

Paso 2: El molde de silicona

Este patrón maestro se suspende en una caja y se vierte silicona líquida a su alrededor. Después de curarse en un horno, la silicona se corta cuidadosamente y se retira el patrón maestro. Esto deja una cavidad hueca que es una impresión negativa exacta de la pieza.

Paso 3: Moldeo de la pieza

Se mezclan resinas de poliuretano líquidas de dos componentes y luego se colocan dentro de una cámara de vacío. El vacío elimina todo el aire disuelto de la resina. Luego, la resina se vierte en el molde de silicona, todavía bajo vacío, llenando completamente la cavidad antes de que se cure.

Limitaciones clave del moldeo por vacío explicadas

La elegancia del proceso de moldeo por vacío es también la fuente de sus limitaciones. Cada restricción se deriva directamente de los materiales y los pasos manuales involucrados.

Restricciones de material y temperatura

El proceso se limita casi exclusivamente a una familia de materiales llamados resinas de poliuretano. Si bien estas resinas pueden imitar las propiedades de los plásticos de producción como ABS, nailon y caucho, no son el material real.

Además, debido a que el molde de silicona es blando y tiene un bajo punto de fusión, el moldeo por vacío no se puede utilizar para materiales o metales de alta temperatura. Las piezas finales en sí mismas también suelen tener una menor resistencia térmica que sus contrapartes moldeadas por inyección.

Contracción inevitable del material

Todas las resinas de poliuretano se contraen ligeramente a medida que curan y endurecen. Esta tasa de contracción, típicamente entre 0,1% y 0,2%, puede afectar las dimensiones finales de la pieza.

Si bien esto a menudo es insignificante para muchas aplicaciones, puede ser un problema crítico para componentes que requieren tolerancias extremadamente ajustadas para el ensamblaje o la función. El efecto a menudo es más pronunciado en las secciones más gruesas de una pieza.

Vida útil limitada del molde

Un solo molde de silicona no es permanente. La combinación de reacciones químicas con la resina y el estrés físico de desmoldear cada pieza hace que el molde se degrade con el tiempo.

Normalmente, un solo molde puede producir solo entre 20 y 50 piezas antes de que el acabado superficial se degrade y los detalles finos pierdan su nitidez. Esta limitación inherente es una razón principal por la que el moldeo por vacío no es viable para la producción a gran escala.

Proceso lento y baja escalabilidad

El moldeo por vacío es un proceso por lotes, altamente manual. El tiempo de curado de cada pieza puede oscilar entre menos de una hora y varias horas, dependiendo de la resina y la geometría de la pieza.

Cuando se combina la mano de obra manual de mezclar, verter y desmoldear con la vida útil limitada del molde, queda claro que el proceso no puede escalar de manera eficiente. El costo por pieza sigue siendo relativamente alto y no disminuye significativamente con el volumen, a diferencia del moldeo por inyección.

Comprensión de las compensaciones

Elegir un proceso de fabricación siempre consiste en equilibrar el costo, la velocidad y la calidad. Las limitaciones del moldeo por vacío se vuelven más claras cuando se comparan con otros métodos comunes.

Frente a la impresión 3D

La impresión 3D es más rápida para una sola pieza única. Sin embargo, el moldeo por vacío es a menudo más rápido y más rentable cuando se necesitan 10-50 copias. Fundamentalmente, el moldeo por vacío produce piezas con propiedades de material superiores e isótropas y un acabado superficial libre de líneas de capa.

Frente al moldeo por inyección

El moldeo por inyección es el campeón indiscutible de la producción en masa. Utiliza moldes de acero duraderos que pueden producir millones de piezas a un costo por pieza muy bajo. Sin embargo, el costo inicial y el tiempo de entrega para crear ese molde de acero son inmensos (decenas de miles de dólares y semanas o meses).

El moldeo por vacío sirve como el puente perfecto, permitiéndole probar un diseño con algunas docenas de piezas de alta calidad antes de comprometerse con el gran gasto de un molde de inyección.

Tomar la decisión correcta para su objetivo

Utilice el moldeo por vacío cuando sus fortalezas se alineen con la etapa y los objetivos de su proyecto. Evítelo cuando sus limitaciones entren en conflicto con sus requisitos centrales.

- Si su enfoque principal es crear algunos prototipos de alta fidelidad listos para el mercado: El moldeo por vacío es una excelente opción, ya que ofrece una estética y propiedades de material superiores en comparación con la impresión 3D.

- Si su enfoque principal es una tirada de producción pequeña (20-200 unidades): Este es el punto óptimo para el moldeo por vacío, ya que crear múltiples moldes de silicona sigue siendo mucho más barato que el utillaje para el moldeo por inyección.

- Si su enfoque principal es la fabricación de gran volumen (más de 1000 unidades): El moldeo por vacío no es una opción viable; sus limitaciones de costo y velocidad hacen del moldeo por inyección la única opción práctica.

- Si su enfoque principal es la resistencia mecánica o el rendimiento a alta temperatura: Debe utilizar el mecanizado CNC para piezas metálicas o elegir un proceso de fabricación que utilice termoplásticos de grado de ingeniería reales.

En última instancia, el moldeo por vacío es una herramienta especializada diseñada para tender el puente crítico entre un prototipo único y la producción a escala completa.

Tabla resumen:

| Limitación | Descripción | Impacto |

|---|---|---|

| Restricciones de material | Limitado a resinas de poliuretano; no puede usar materiales de alta temperatura ni metales. | Las piezas tienen una menor resistencia térmica y pueden no imitar con precisión todos los plásticos de producción. |

| Contracción del material | Tasa de contracción de 0,1% a 0,2% durante el curado. | Puede afectar la precisión dimensional, especialmente en piezas con tolerancias estrictas. |

| Vida útil limitada del molde | Los moldes de silicona se degradan después de 20-50 usos. | No es adecuado para la producción en masa; aumenta el costo por pieza para volúmenes mayores. |

| Proceso lento y baja escalabilidad | Proceso manual por lotes con tiempos de curado desde menos de una hora hasta varias horas. | Ineficiente para tiradas de gran volumen; el costo por pieza sigue siendo alto. |

¿Necesita soluciones térmicas avanzadas para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, así como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, superando las limitaciones de material y temperatura. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de investigación y producción!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores