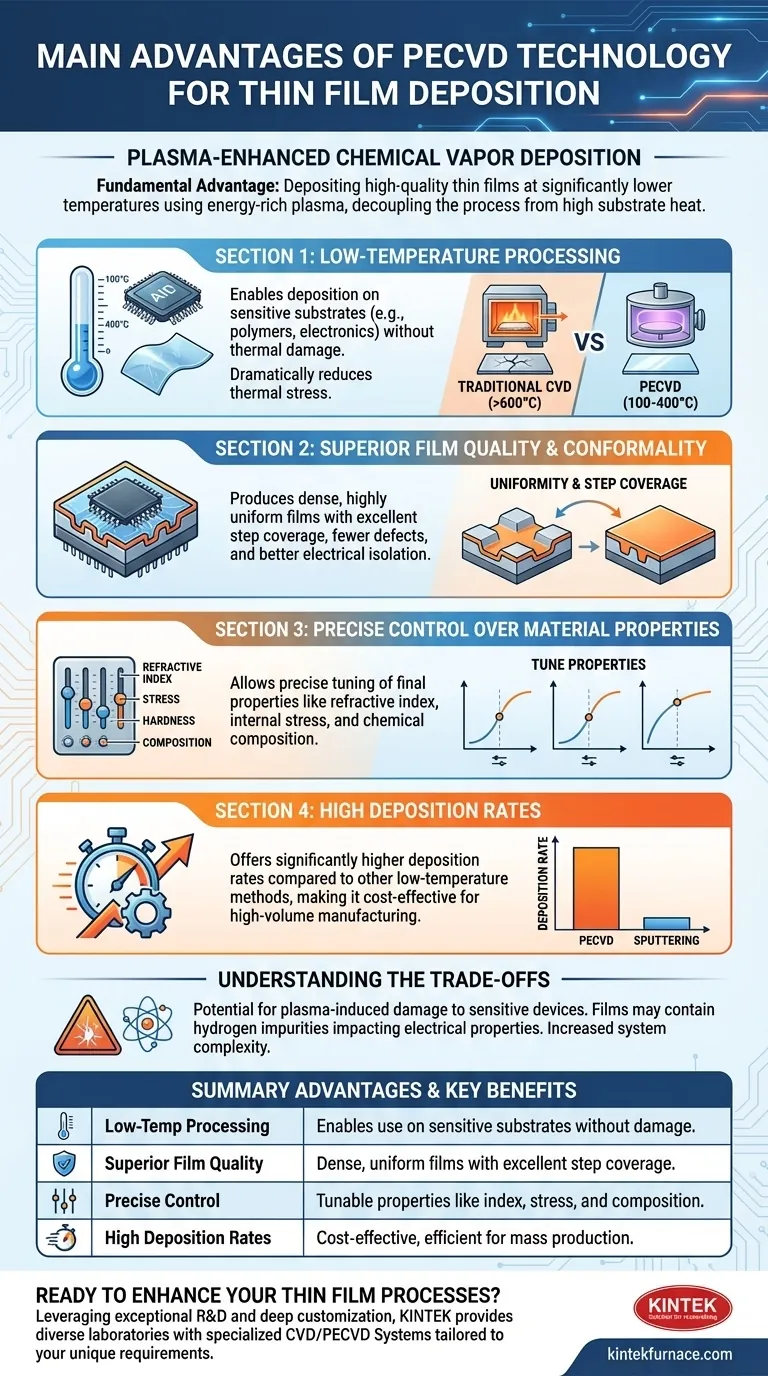

La ventaja fundamental de la Deposición Química de Vapor Asistida por Plasma (PECVD) es su capacidad para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional. Esto se logra utilizando un plasma rico en energía para impulsar las reacciones químicas necesarias, en lugar de depender únicamente del calor elevado. Esta única innovación permite una calidad de película superior, un control preciso de las propiedades del material y compatibilidad con componentes electrónicos delicados.

La innovación central de PECVD es el uso de plasma para proporcionar la energía para las reacciones de formación de películas, desvinculando el proceso de las altas temperaturas del sustrato. Esto permite la creación de películas de alta calidad, uniformes y adaptadas con precisión en materiales que se dañarían o destruirían con los métodos convencionales de alto calor.

El Mecanismo Principal: Cómo Funciona PECVD

La CVD tradicional requiere altas temperaturas (a menudo >600°C) para proporcionar suficiente energía térmica para descomponer los gases precursores y depositar una película. PECVD elude esta limitación creando un plasma, un estado de la materia altamente energético, dentro de la cámara de deposición.

Desacoplamiento de Energía del Calor

En un sistema PECVD, se aplica un campo eléctrico a un gas a baja presión, lo que hace que se ionice y forme un plasma.

Este plasma es una mezcla de iones, electrones y especies neutras altamente reactivas. Mientras que los electrones son extremadamente energéticos, los iones y los átomos de gas neutros permanecen relativamente fríos.

El Papel de los Electrones Energéticos

Los electrones de alta energía en el plasma chocan con las moléculas de gas precursor. Estas colisiones proporcionan la energía necesaria para romper los enlaces químicos y crear especies reactivas que luego pueden depositarse sobre la superficie del sustrato.

Debido a que la energía para la reacción proviene del plasma y no del calor del sustrato, el sustrato mismo puede mantenerse a una temperatura mucho más baja, típicamente entre 100°C y 400°C.

Ventajas Clave Explicadas

Este mecanismo de baja temperatura impulsado por plasma proporciona varias ventajas distintas que hacen que PECVD sea indispensable en la fabricación moderna.

Procesamiento a Baja Temperatura

La capacidad de depositar películas a bajas temperaturas es el beneficio más transformador de PECVD. Permite la deposición en dispositivos completamente fabricados con capas metálicas, polímeros u otras estructuras sensibles a la temperatura sin causar daños.

Esto es fundamental para añadir capas de pasivación finales a circuitos integrados o fabricar dispositivos en sustratos de plástico flexible. También reduce drásticamente el estrés térmico entre capas de película con diferentes coeficientes de expansión.

Calidad Superior de la Película y Conformabilidad

PECVD produce películas que son densas, altamente uniformes en grandes sustratos y tienen menos defectos de orificio que otras técnicas de baja temperatura.

También proporciona una excelente cobertura de escalones, lo que significa que la película se deposita uniformemente sobre la topografía compleja y tridimensional de un microchip. Esto asegura una cobertura completa y aislamiento eléctrico, evitando fallas en el dispositivo.

Control Preciso de las Propiedades del Material

Al ajustar parámetros como el flujo de gas, la presión, la potencia y la frecuencia, los operadores pueden ajustar con precisión las propiedades finales de la película depositada.

Esto incluye características críticas como el índice de refracción (para recubrimientos ópticos), la tensión interna (para la estabilidad mecánica), la dureza y la composición química (estequiometría). Este nivel de control es difícil de lograr con procesos puramente térmicos.

Altas Tasas de Deposición

En comparación con otros métodos de deposición a baja temperatura, como la pulverización catódica, PECVD generalmente ofrece tasas de deposición significativamente más altas.

Este alto rendimiento lo convierte en una opción altamente rentable y eficiente para entornos de fabricación de gran volumen, lo que afecta directamente la velocidad de producción y el costo por unidad.

Comprensión de las Compensaciones

Aunque potente, PECVD no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

Potencial de Daño Inducido por Plasma

El mismo plasma energético que permite la deposición a baja temperatura a veces puede causar daños a los dispositivos electrónicos sensibles en la superficie del sustrato. Esto requiere un ajuste cuidadoso del proceso para minimizar el bombardeo de iones.

Impurezas Químicas

Las películas PECVD, particularmente el nitruro y el óxido de silicio, a menudo contienen cantidades significativas de hidrógeno. El hidrógeno proviene de los gases precursores (como el silano, SiH₄) y puede incorporarse a la película.

Aunque a veces es beneficioso para pasivar defectos, este hidrógeno puede afectar las propiedades eléctricas y la estabilidad térmica de una película, haciéndola inadecuada para ciertas aplicaciones de alta pureza donde un proceso térmico de alta temperatura sería superior.

Complejidad del Sistema y del Proceso

Un sistema PECVD es más complejo y caro que un simple horno CVD térmico. El proceso en sí tiene más variables que controlar (potencia de RF, frecuencia, etc.), lo que requiere un desarrollo y control de procesos más sofisticados.

Tomar la Decisión Correcta para su Aplicación

La selección del método de deposición adecuado depende completamente de los requisitos específicos de su película y sustrato.

- Si su enfoque principal es la fabricación en sustratos sensibles a la temperatura (como obleas CMOS o polímeros): PECVD es la elección definitiva para depositar películas dieléctricas de alta calidad sin causar daño térmico.

- Si su enfoque principal es ajustar propiedades ópticas o mecánicas específicas: El extenso control de PECVD sobre parámetros como el índice de refracción y el estrés de la película le brinda una flexibilidad incomparable.

- Si su enfoque principal es el rendimiento de fabricación para aisladores: Las altas tasas de deposición de PECVD lo convierten en una opción económicamente sólida para la producción en masa.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posibles: Un proceso térmico de alta temperatura (como LPCVD) puede ser una mejor opción, ya que evita las impurezas y los daños relacionados con el plasma.

En última instancia, comprender estos principios fundamentales le permite seleccionar la herramienta precisa necesaria para lograr sus objetivos técnicos.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Procesamiento a Baja Temperatura | Permite la deposición en sustratos sensibles (p. ej., polímeros, electrónicos) sin daño térmico |

| Calidad Superior de la Película | Produce películas densas y uniformes con excelente cobertura de escalones y menos defectos |

| Control Preciso | Permite ajustar propiedades como el índice de refracción, la tensión y la composición |

| Altas Tasas de Deposición | Ofrece un rendimiento rentable y eficiente para la producción en masa |

¿Listo para mejorar sus procesos de película delgada con soluciones PECVD avanzadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una deposición de película superior. Contáctenos hoy para discutir cómo nuestras tecnologías PECVD adaptadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato