En esencia, las principales ventajas de un horno de recocido al vacío provienen de su capacidad para crear un ambiente altamente controlado y libre de oxígeno. Esto previene la oxidación superficial y la descarburación, lo que conduce a un acabado y pureza del material superiores que son imposibles de lograr en un horno convencional que calienta en presencia de aire o una atmósfera menos controlada.

La elección entre un horno de recocido al vacío y uno convencional es una disyuntiva fundamental. Se está eligiendo entre la calidad superficial y la pureza del material excepcionales de un proceso al vacío frente al rendimiento potencialmente mayor y el menor costo inicial de un sistema convencional.

Calidad y Consistencia Superior del Material

El valor central del recocido al vacío es su impacto en la pieza final. El ambiente de vacío no es solo un método de calentamiento alternativo; es una parte activa del proceso metalúrgico.

Prevención de la Oxidación y la Descarburación

En un horno convencional, el oxígeno del aire reacciona con la superficie caliente del metal, creando una capa de cascarilla de óxido. Esta cascarilla a menudo debe eliminarse mediante procesos secundarios costosos y lentos, como el decapado ácido o el arenado.

Un horno de vacío elimina virtualmente todo el oxígeno, previniendo completamente esta reacción. El resultado es una superficie limpia, brillante y libre de cascarilla justo al salir del horno, preservando la integridad y las dimensiones de la pieza.

Lograr un Calentamiento Uniforme

Mientras que los hornos convencionales dependen de la convección (movimiento del aire) para transferir el calor, un horno de vacío depende casi exclusivamente de la radiación térmica. En ausencia de aire, el calor se irradia directa y uniformemente a todas las superficies expuestas de la pieza de trabajo.

Esto elimina los puntos calientes y asegura una temperatura excepcionalmente uniforme en toda la pieza, lo cual es fundamental para un alivio de tensiones efectivo y consistente y para lograr las propiedades metalúrgicas deseadas.

Mejora de las Propiedades Mecánicas

Al proporcionar un calor uniforme y un ciclo de enfriamiento controlado, un horno de vacío permite una manipulación precisa de la microestructura de un metal. Esto resulta en un alivio de tensiones más completo y propiedades mejoradas como ductilidad y tenacidad, lo que mejora la calidad y el rendimiento general del producto.

Precisión, Eficiencia y Seguridad

Más allá de la calidad del material, los hornos de vacío ofrecen ventajas operativas significativas en control, costo y seguridad en el lugar de trabajo.

Control de Proceso Inigualable

Los hornos de vacío modernos son gestionados por controladores programables (PLC) y sistemas de control sofisticados. Esto permite a los operadores definir y ejecutar ciclos de tratamiento térmico de varias etapas altamente precisos de forma automática.

Cada parámetro—desde el nivel de vacío hasta la velocidad de rampa de calentamiento y la velocidad de enfriamiento—se monitoriza y regula en tiempo real. Esto asegura que cada lote se procese con una repetibilidad perfecta, un nivel de precisión difícil de igualar en sistemas convencionales.

Eficiencia Energética Mejorada

El vacío en sí mismo es un excelente aislante. Esto significa que se pierde muy poca energía térmica hacia el ambiente exterior, concentrando la energía en la pieza de trabajo. Esto a menudo conduce a un menor consumo de energía por ciclo en comparación con los hornos convencionales que pierden una cantidad significativa de calor a través de gases que escapan y sus paredes.

Reducción de la Contaminación Ambiental

Los hornos convencionales, especialmente los que funcionan con gas, producen subproductos de la combustión. Los hornos de atmósfera utilizan gases protectores que deben gestionarse y ventilarse. Un horno de vacío es un sistema cerrado calentado eléctricamente que no produce emisiones, lo que lo convierte en una tecnología más limpia.

Comprensión de las Compensaciones

Ninguna tecnología es superior en todos los aspectos. La decisión de utilizar un horno de vacío requiere reconocer sus características operativas específicas.

El Desafío de la Velocidad de Producción

Un punto común de confusión es el tiempo de procesamiento. Si bien los elementos calefactores en un horno de vacío pueden ser muy receptivos, el tiempo total del ciclo puede ser más largo que en un horno convencional.

Los pasos del proceso de bombeo hasta el nivel de vacío requerido y, en algunos casos, el rellenado con un gas inerte para el enfriamiento, añaden tiempo a cada lote. Para piezas muy grandes o de gran volumen, un horno continuo convencional puede ofrecer un rendimiento general mayor.

Mayor Inversión Inicial

Los hornos de vacío son máquinas complejas que incluyen bombas de vacío, cámaras selladas y sistemas de control avanzados. Esto generalmente resulta en un precio de compra inicial más alto y requisitos de mantenimiento más complejos en comparación con los diseños de hornos convencionales más simples.

Ventajas Inherentes de Seguridad

Un horno de vacío opera a presión negativa. Esto elimina fundamentalmente el riesgo de explosión que existe con recipientes de presión positiva u hornos de atmósfera que utilizan gases inflamables como el hidrógeno. El ambiente bajo en oxígeno también elimina el riesgo de incendio de la pieza de trabajo o de los materiales internos.

Tomando la Decisión Correcta para su Aplicación

La selección del tipo correcto de horno depende completamente de los requisitos de su proceso y sus objetivos comerciales.

- Si su enfoque principal es el acabado superficial y la pureza del material: La prevención de la oxidación que ofrece un horno de vacío es innegociable y proporciona una clara ventaja.

- Si su enfoque principal es la producción de alto volumen y bajo costo de piezas no críticas: Un horno convencional es a menudo la opción más económica, siempre que la limpieza superficial posterior al proceso sea aceptable.

- Si su enfoque principal es la repetibilidad del proceso para componentes de alto valor: El control digital preciso de un horno de vacío asegura que cada pieza cumpla con especificaciones exactas, reduciendo la chatarra y garantizando la fiabilidad.

En última instancia, invertir en un horno de vacío es una inversión en control, calidad y un producto final prístino.

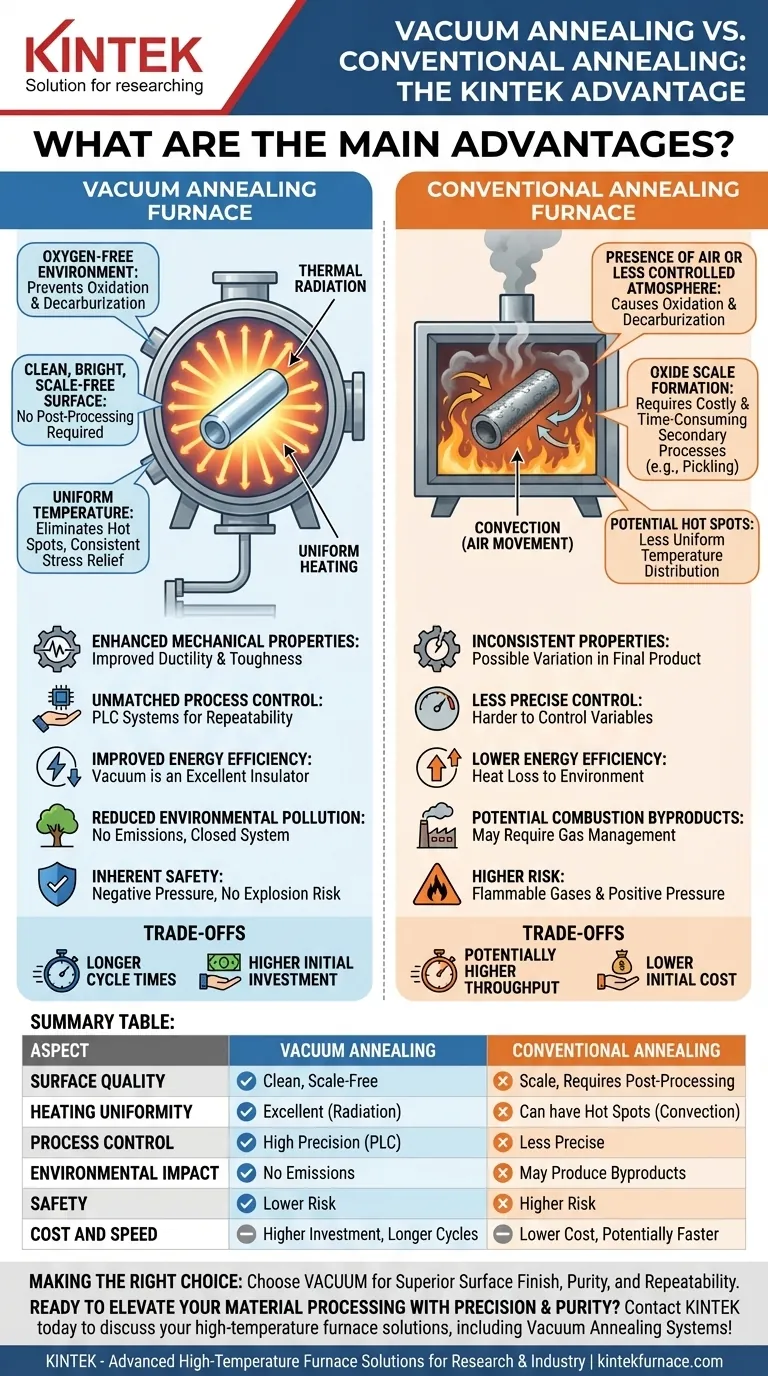

Tabla Resumen:

| Aspecto | Horno de Recocido al Vacío | Horno de Recocido Convencional |

|---|---|---|

| Calidad Superficial | Previene la oxidación y la descarburación; acabado limpio y sin cascarilla | A menudo requiere post-procesamiento para eliminar cascarilla |

| Uniformidad del Calentamiento | Excelente debido al calentamiento basado en radiación en el vacío | Puede tener puntos calientes; depende de la convección |

| Control del Proceso | Alta precisión con sistemas PLC; ciclos repetibles | Menos preciso; más difícil controlar variables |

| Impacto Ambiental | Sin emisiones; operación más limpia | Puede producir subproductos de combustión o requerir gestión de gas |

| Seguridad | Menor riesgo de explosión e incendio debido al ambiente de vacío | Mayor riesgo con gases inflamables y presión positiva |

| Costo y Velocidad | Mayor inversión inicial; tiempos de ciclo más largos | Menor costo; rendimiento potencialmente mayor para grandes volúmenes |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra experiencia en I+D y fabricación interna asegura que obtenga equipos fiables y diseñados a medida, desde Hornos de Muffle y Tubo hasta Sistemas de Vacío y Atmósfera y configuraciones CVD/PECVD. Ya sea que trabaje en investigación, aeroespacial o cualquier campo que exija resultados metalúrgicos superiores, nuestros hornos de recocido al vacío ofrecen una calidad y eficiencia inigualables. No comprometa el rendimiento: contáctenos hoy para analizar cómo podemos optimizar sus procesos de laboratorio e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural